Prototypage Rapide Impression 3D : Guide Complet pour l’Ingénierie Civile

Cet article est votre guide essentiel pour décrypter le sujet : Prototypage rapide impression 3D. Découvrez les points clés, les analyses techniques et les meilleures pratiques pour maîtriser ce sujet.

Sommaire

- Qu’est-ce que le Prototypage Rapide par Impression 3D ?

- Le Processus de Prototypage Rapide en Génie Civil : De la Conception à l’Objet

- Applications Concrètes du Prototypage Rapide Impression 3D dans le BTP

- Avantages et Limites de la Fabrication Additive en Génie Civil

- L’Avenir : L’Impression 3D Béton et la Construction à Grande Échelle

- Choisir la Bonne Technologie d’Impression 3D pour Votre Bureau d’Études

- Conclusion : Un Outil Stratégique pour l’Ingénieur de Demain

L’ingénierie civile, un secteur traditionnellement associé à la robustesse, au béton et à l’acier, est en pleine mutation. La transformation numérique, portée par le BIM (Building Information Modeling), modifie en profondeur les méthodes de travail. Au cœur de cette révolution, une technologie se distingue par sa capacité à matérialiser le virtuel : le prototypage rapide par impression 3D. Longtemps perçue comme un gadget pour amateurs, cette technologie est devenue un outil stratégique pour les bureaux d’études, les architectes et les entreprises de construction. Elle offre une agilité sans précédent pour concevoir, valider et communiquer des projets complexes.

Ce guide complet explore en détail comment le prototypage rapide impression 3D transforme l’ingénierie civile. De la création de maquettes architecturales à la validation d’assemblages structurels, en passant par les perspectives fascinantes de l’impression 3D béton, nous allons décortiquer les processus, les applications et les avantages de cette technologie disruptive. Préparez-vous à découvrir comment passer de la modélisation 3D à un objet physique en quelques heures, et comment cela peut révolutionner votre prochain projet.

Qu’est-ce que le Prototypage Rapide par Impression 3D ?

Le prototypage rapide par impression 3D, également connu sous le nom de fabrication additive en génie civil, est un ensemble de technologies permettant de créer des objets physiques couche par couche à partir d’un fichier numérique. Contrairement aux méthodes de fabrication soustractives (comme l’usinage, qui enlève de la matière), la fabrication additive en ajoute, ce qui permet de créer des formes géométriques extrêmement complexes avec une grande efficacité matérielle.

Le terme « prototypage rapide » met l’accent sur la vitesse à laquelle il est possible d’obtenir un modèle physique. En quelques heures, un ingénieur peut tenir dans ses mains une version tangible d’un composant qu’il vient de concevoir sur son ordinateur. Cette capacité d’itération rapide est un atout majeur dans les phases de conception et d’avant-projet, permettant de tester, d’ajuster et de valider des idées à un coût et dans un délai très réduits par rapport aux méthodes traditionnelles.

Avis d’expert : « Le prototypage rapide change la nature de la revue de projet. Au lieu de naviguer dans un modèle 3D complexe sur un écran, nous posons un prototype physique sur la table. Les discussions deviennent immédiatement plus concrètes, les erreurs de conception plus évidentes et les décisions plus rapides. C’est un pont essentiel entre le monde numérique du BIM et la réalité physique du chantier. »

Cette technologie s’intègre parfaitement dans le flux de travail numérique moderne. Les modèles créés avec des logiciels de CAO ou de BIM comme Revit, ArchiCAD ou des outils de calcul spécialisés comme CYPE 3D pour la modélisation 3D de structures complexes, peuvent être directement exportés pour l’impression.

Le Processus de Prototypage Rapide en Génie Civil : De la Conception à l’Objet

La transformation d’une idée numérique en un prototype physique suit un processus bien défini, accessible et de plus en plus automatisé. Voici les étapes clés de la technologie d’impression 3D en construction appliquée au prototypage.

Étape 1 : Modélisation 3D de l’Infrastructure

Tout commence par un modèle numérique. C’est la pierre angulaire de tout le processus. Ce modèle peut être :

- Une maquette architecturale complète, issue de logiciels BIM comme Revit ou ArchiCAD, montrant l’esthétique et les volumes du bâtiment.

- Un modèle structurel détaillé, créé sur des logiciels comme Robot Structural Analysis Professional ou Tekla Structures, pour analyser le comportement des éléments porteurs.

- Un composant spécifique, comme un nœud d’assemblage complexe pour une charpente métallique ou un élément de façade préfabriqué, modélisé sur SolidWorks.

- Un modèle topographique, généré à partir de levés de terrain avec des logiciels comme AutoCAD Civil 3D ou Covadis, essentiel pour des projets de VRD ou de viabilisation de terrain.

La qualité et la précision de cette modélisation 3D d’infrastructure sont cruciales pour la réussite de l’impression.

Étape 2 : Préparation du Fichier (Slicing)

Une fois le modèle 3D finalisé (généralement au format .STL ou .OBJ), il est importé dans un logiciel appelé « slicer » (trancheur). Ce logiciel va « découper » numériquement le modèle en centaines ou milliers de couches horizontales très fines. C’est également à ce stade que l’opérateur définit les paramètres d’impression :

- L’épaisseur des couches : plus elles sont fines, plus le modèle sera précis, mais plus l’impression sera longue.

- Le taux de remplissage (infill) : un modèle n’a pas besoin d’être plein. Un remplissage en nid d’abeille à 15-20% est souvent suffisant pour une maquette visuelle, économisant matière et temps.

- La création de supports : pour les parties en porte-à-faux, le slicer génère des structures de support temporaires qui seront retirées après l’impression.

Le slicer génère ensuite un fichier final (souvent en format .GCODE) contenant toutes les instructions pour l’imprimante 3D.

Étape 3 : Fabrication Additive et Post-traitement

L’imprimante 3D lit le fichier G-code et commence le processus de fabrication additive. Une buse chauffée (pour la technologie FDM) ou un laser (pour SLA/SLS) dépose ou solidifie la matière couche par couche, construisant l’objet de bas en haut. Une fois l’impression terminée, les étapes de post-traitement peuvent inclure :

- Le retrait des structures de support.

- Un léger ponçage pour lisser la surface.

- L’assemblage de plusieurs pièces pour former un modèle plus grand.

- La peinture ou l’application de finitions pour un rendu plus réaliste.

Applications Concrètes du Prototypage Rapide Impression 3D dans le BTP

Les usages du prototypage rapide impression 3D en ingénierie civile sont vastes et ne cessent de se développer. Ils vont bien au-delà de la simple maquette blanche.

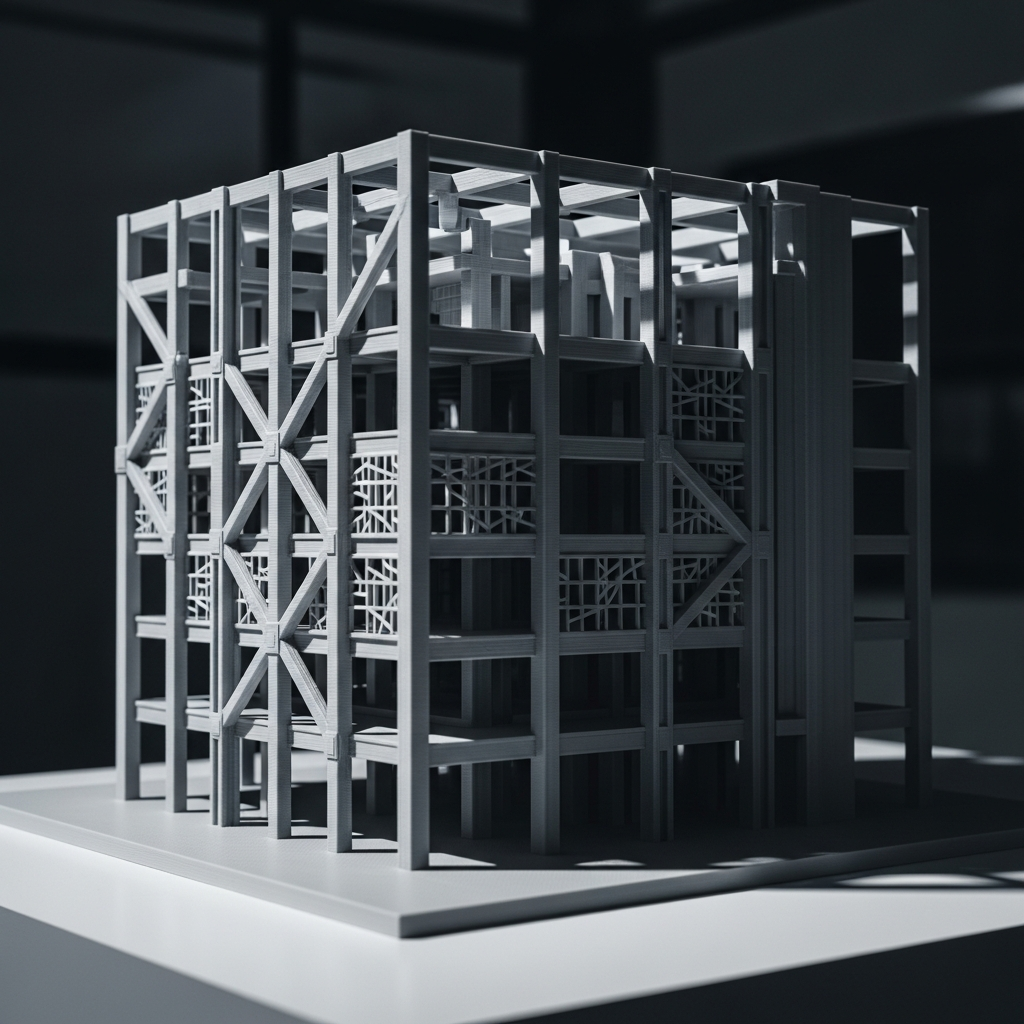

Maquettes de Conception et Communication de Projet

C’est l’application la plus évidente. Une maquette physique est infiniment plus parlante qu’un plan 2D ou même un rendu 3D sur écran. Elle permet au maître d’ouvrage, aux investisseurs et même aux futurs usagers de comprendre instantanément les volumes, les circulations et l’intégration du projet dans son environnement. Pour les prototypes de structures de bâtiment, cela permet de valider des choix architecturaux audacieux et de faciliter la prise de décision en phase APS (Avant-Projet Sommaire) et APD (Avant-Projet Définitif).

Prototypes d’Assemblages Structurels Complexes

Dans les structures métalliques ou en bois, les nœuds d’assemblage peuvent être très complexes. Imprimer un prototype à l’échelle 1:1 ou à une échelle réduite permet de :

- Vérifier l’absence de collisions entre les boulons, les goussets et les profilés.

- Valider la faisabilité du montage et l’accessibilité pour les outils (ex: clé dynamométrique).

- Expliquer la séquence de montage aux équipes sur le chantier.

Cette approche réduit drastiquement les risques d’erreurs coûteuses découvertes sur le chantier, notamment pour les charpentes complexes calculées avec des outils comme CYPECAD Metallic.

Maquettes Topographiques et Projets de VRD

Pour les grands projets d’infrastructure (routes, barrages, lotissements), l’impression 3D d’un modèle topographique du site est un outil puissant. Elle permet de visualiser l’impact des terrassements, de positionner optimalement les ouvrages et de communiquer sur l’intégration paysagère. Associée à une étude de sol G1, elle aide à mieux appréhender les contraintes géotechniques du projet.

Coffrages Personnalisés pour Éléments en Béton

La technologie d’impression 3D construction ouvre des horizons nouveaux pour l’architecture béton. Il est désormais possible d’imprimer des coffrages (ou des moules) aux formes complexes et non standards à un coût raisonnable. Poteaux torsadés, panneaux de façade avec des motifs organiques, voûtes complexes… La liberté géométrique est quasi-totale. Ces coffrages, souvent en polymères, peuvent être utilisés pour couler des éléments uniques, enrichissant la palette créative des architectes et ingénieurs spécialisés dans la conception des structures en béton.

Tests en Soufflerie et en Canal Hydraulique

Pour des ouvrages d’art comme les ponts ou les gratte-ciels, ou des structures hydrauliques comme les barrages, des tests physiques sont souvent nécessaires pour valider les simulations numériques. Le prototypage rapide permet de fabriquer rapidement des maquettes précises pour des essais en soufflerie (tests aérodynamiques) ou en canal (tests hydrodynamiques), contribuant à l’optimisation et à la sécurité de la structure.

Avantages et Limites de la Fabrication Additive en Génie Civil

Comme toute technologie, le prototypage rapide par impression 3D présente une balance d’avantages significatifs et de quelques contraintes à prendre en compte.

Avantages

- Réduction drastique des délais : Obtenir un prototype en quelques heures au lieu de plusieurs jours ou semaines.

- Diminution des coûts : Le coût de fabrication d’un prototype est limité au matériau consommé et à l’amortissement de la machine.

- Amélioration de la communication : Un objet physique facilite la compréhension et la collaboration entre tous les acteurs d’un projet (architectes, ingénieurs, clients, etc.).

- Détection précoce des erreurs : Les problèmes de conception, d’assemblage ou d’ergonomie sont identifiés bien avant la phase de construction.

- Liberté de conception : Permet de tester des formes complexes et optimisées qui seraient difficiles ou coûteuses à prototyper autrement.

- Itérations illimitées : La facilité de production encourage à tester de multiples variantes d’un design pour atteindre la solution optimale.

Limites

- Investissement initial : L’acquisition d’une imprimante 3D de qualité professionnelle représente un coût non négligeable.

- Taille des objets : Les imprimantes de bureau ont un volume d’impression limité, nécessitant parfois d’assembler plusieurs pièces.

- Propriétés des matériaux : Les prototypes en polymère ne répliquent pas les propriétés mécaniques des matériaux finaux (acier, béton). Ils servent principalement à la validation géométrique et visuelle.

- Temps d’impression : Pour les très grands modèles très détaillés, l’impression peut tout de même prendre plusieurs dizaines d’heures.

- Compétences requises : Nécessite une maîtrise de la modélisation 3D d’infrastructure et une compréhension des contraintes de la fabrication additive.

L’Avenir : L’Impression 3D Béton et la Construction à Grande Échelle

Si le prototypage est aujourd’hui une réalité bien installée, la prochaine frontière est l’utilisation de la fabrication additive en génie civil pour la construction directe d’éléments structurels, voire de bâtiments entiers. C’est le domaine passionnant de l’impression 3D béton.

Les Défis Technologiques de l’Impression 3D Béton

Passer du prototypage plastique à la construction en béton à l’échelle 1:1 représente un saut technologique majeur. Les défis sont nombreux :

- Formulation du matériau : Le béton utilisé doit être pompable, extrudable, et prendre assez vite pour supporter le poids des couches supérieures, mais pas trop vite pour assurer la liaison entre les couches. Des recherches intensives sont menées sur les bétons fibrés à hautes performances pour améliorer ces caractéristiques.

- Intégration du ferraillage : C’est le défi principal. Comment intégrer les armatures en acier (essentielles pour la résistance en traction) dans un processus d’impression continu ? Plusieurs pistes sont explorées : insertion manuelle entre les couches, co-extrusion d’un câble métallique, ou utilisation de fibres métalliques dans le béton.

- Contrôle qualité et certification : Il est crucial de garantir l’homogénéité et les performances mécaniques de la structure imprimée. Les normes et processus de certification sont encore en cours d’élaboration.

Vers une Synergie Totale avec le BIM et l’Analyse Structurelle

L’avenir de la construction imprimée en 3D réside dans son intégration totale au sein d’un écosystème numérique. Le processus idéal verrait un modèle BIM, contenant toutes les informations géométriques et structurelles, être analysé par des logiciels de calcul comme les meilleurs logiciels de calcul de structure. Les résultats de ces analyses permettraient d’optimiser la forme de l’élément et la trajectoire de l’outil d’impression pour ne déposer de la matière que là où c’est structurellement nécessaire. Cette approche, appelée « optimisation topologique », promet des structures plus légères, plus performantes et plus économes en matériaux.

Choisir la Bonne Technologie d’Impression 3D pour Votre Bureau d’Études

Plusieurs technologies de fabrication additive coexistent. Pour des applications en génie civil, trois d’entre elles sont particulièrement pertinentes.

| Technologie | Principe | Matériaux Principaux | Avantages | Inconvénients | Application en Génie Civil |

|---|---|---|---|---|---|

| FDM (Fused Deposition Modeling) | Dépôt de filament de plastique fondu couche par couche. | PLA, ABS, PETG, TPU | Très abordable, rapide, large choix de matériaux et de couleurs. | Précision et état de surface inférieurs, lignes de couches visibles. | Maquettes architecturales rapides, prototypes de validation de forme, gabarits. Idéal pour débuter. |

| SLA (Stéréolithographie) | Un laser UV solidifie une résine liquide photosensible couche par couche. | Résines photosensibles (standard, rigides, flexibles) | Très haute précision, excellent état de surface, idéal pour les détails fins. | Plus cher (machine et consommables), post-traitement nécessaire (nettoyage, cuisson UV). | Maquettes de présentation haut de gamme, prototypes d’assemblages complexes, modèles pour tests en soufflerie. |

| SLS (Selective Laser Sintering) | Un laser fusionne une poudre de polymère couche par couche. | Poudres de polyamide (Nylon) | Pas besoin de supports, pièces très robustes et fonctionnelles, bonne précision. | Coût d’entrée très élevé, processus plus complexe. | Prototypes fonctionnels pouvant subir des contraintes mécaniques, pièces d’usage final, géométries très complexes. |

Conclusion : Un Outil Stratégique pour l’Ingénieur de Demain

Le prototypage rapide par impression 3D n’est plus une technologie futuriste, mais un outil pragmatique et puissant au service de l’ingénierie civile. En offrant la capacité de matérialiser rapidement et à faible coût les conceptions numériques, elle accélère les cycles de projet, améliore la qualité de la conception et facilite la communication entre toutes les parties prenantes. De la simple maquette de validation à la création de coffrages sur-mesure, ses applications transforment déjà le quotidien des bureaux d’études les plus innovants.

Alors que la technologie d’impression 3D construction continue de progresser, notamment avec les avancées dans l’impression 3D béton, sa maîtrise devient une compétence de plus en plus recherchée. Pour les ingénieurs et techniciens qui souhaitent rester à la pointe de leur domaine, et peut-être viser des opportunités d’emploi dans des environnements innovants, l’adoption de ces outils numériques est non seulement un avantage concurrentiel, mais une nécessité pour construire le monde de demain de manière plus intelligente, plus rapide et plus durable.

Questions Fréquentes

Quelle est la différence entre le prototypage rapide et la fabrication additive ?

Les termes sont souvent utilisés de manière interchangeable, mais il existe une nuance. La fabrication additive est le terme technique général qui désigne le processus de construction d’objets couche par couche (ex: FDM, SLA, SLS). Le prototypage rapide est une application de la fabrication additive. Il met l’accent sur l’utilisation de ces technologies pour créer rapidement des prototypes (des versions initiales d’un produit) à des fins de test, de validation et d’itération de conception. En résumé, on utilise la fabrication additive pour faire du prototypage rapide.

Quel logiciel de modélisation 3D est recommandé pour le prototypage en génie civil ?

Le choix du logiciel dépend de l’objectif du prototype. Pour une modélisation 3D d’infrastructure et des maquettes architecturales intégrées dans un flux BIM, des logiciels comme Autodesk Revit ou ArchiCAD sont la norme. Pour la modélisation et le calcul de structures complexes, des outils spécialisés comme CYPE 3D ou Robot Structural Analysis sont excellents, car ils permettent de concevoir des éléments structurels précis. Pour des projets de VRD et de topographie, AutoCAD Civil 3D ou Covadis sont incontournables. Enfin, pour modéliser des pièces mécaniques ou des assemblages très spécifiques, SolidWorks est une référence.

L’impression 3D peut-elle être utilisée pour des prototypes structurels fonctionnels ?

Cela dépend de la technologie et du matériau. Un prototype imprimé en plastique (PLA, ABS) n’aura pas les propriétés mécaniques de l’acier ou du béton. Il servira principalement à valider la géométrie, l’encombrement et la faisabilité d’un assemblage. Cependant, avec l’avènement de technologies comme le SLS (utilisant du Nylon chargé de fibres) ou l’impression 3D métal (encore très coûteuse), il devient possible de créer des prototypes fonctionnels pour des tests de charge limités. La véritable révolution pour les prototypes fonctionnels à grande échelle est l’impression 3D béton, qui vise à créer des éléments structurels directement utilisables, bien que la technologie soit encore en développement et en phase de normalisation.

Quel est le coût moyen d’une imprimante 3D professionnelle pour un bureau d’études ?

Le spectre de prix est très large. Pour débuter avec la technologie FDM, une imprimante de bureau fiable et de bonne qualité peut coûter entre 1 500 € et 5 000 €. Pour des besoins de haute précision avec la technologie SLA, les prix se situent plutôt entre 5 000 € et 15 000 €. Enfin, les machines SLS, qui offrent des performances mécaniques supérieures, représentent un investissement beaucoup plus conséquent, démarrant souvent au-delà de 20 000 € et pouvant atteindre des centaines de milliers d’euros pour les systèmes industriels. Le choix dépendra donc du budget, du volume de production envisagé et du niveau de détail requis pour les prototypes.

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.