Dosage et Formulation de Mortier : Guide & Excel (Update 2026)

Expertise civil: Guide complet sur Dosage de mortier.

Dosage de mortier : Introduction & 2026 Strategic Landscape

Le dosage de mortier est une science de précision qui conditionne la performance, la durabilité et la sécurité des ouvrages de maçonnerie et de finition. À l’horizon 2026, cette discipline transcende la simple recette de chantier pour devenir un levier stratégique au cœur des enjeux du BTP : la décarbonation, la digitalisation et l’optimisation des ressources. La pression réglementaire, incarnée par les évolutions de la RE2020, impose une maîtrise accrue de l’empreinte carbone des matériaux, propulsant les ciments bas-carbone (type CEM II, CEM III, ou les liants géopolymères) au premier plan des formulations.

Cette transition matérielle s’accompagne d’une révolution numérique. L’intégration des jumeaux numériques (Digital Twins) dans les processus de construction, souvent via des plateformes comme Autodesk Revit, transforme la gestion du dosage de mortier. Chaque lot de ciment, chaque m³ de sable et chaque adjuvant peut être tracé numériquement, de sa production à sa mise en œuvre. Cette traçabilité granulaire, sécurisée par des protocoles de cybersécurité avancés, garantit non seulement la conformité aux spécifications techniques mais aussi la validation des performances environnementales déclarées.

Pour l’ingénieur structure et le conducteur de travaux, maîtriser le dosage de mortier en 2026 signifie donc jongler entre les exigences mécaniques traditionnelles (résistance, adhérence) et les nouveaux impératifs de performance carbone et de data-management. La formulation devient un acte d’ingénierie à part entière, où le choix d’un adjuvant ou la modification d’un ratio E/C a des implications directes sur le bilan carbone du projet et sa conformité réglementaire, documentée via le Rapport Journalier de Chantier : Pourquoi et Comment le Rédiger ? (Guide 2026).

Dosage de mortier : Deep Technical Dive & Engineering Principles

La formulation et le dosage de mortier reposent sur des principes fondamentaux de la physique des matériaux et de la mécanique des structures. Un mortier n’est pas un simple liant ; il constitue une interface structurelle critique qui assure le transfert des charges, garantit la monolithie de la maçonnerie et protège les éléments contre les agressions extérieures. Une analyse rigoureuse est indispensable pour tout Ingénieur en Structure : Rôle, Missions et Débouchés.

Physics & Structural Mechanics du Dosage de Mortier

En Résistance Des Matériaux (RDM), un mur en maçonnerie est un assemblage composite. Le mortier, en tant que joint, travaille principalement en compression sous l’effet des charges verticales (G+Q). La contrainte de compression (σ) est distribuée à travers les briques et le mortier. Une formulation inadéquate peut entraîner une résistance caractéristique à la compression (f_m) inférieure à celle requise par le calcul à l’État Limite Ultime (ELU), provoquant un écrasement prématuré des joints. La formule de base σ = N/A (où N est l’effort normal et A la surface du joint) reste le point de départ de toute vérification.

Le mortier travaille également en cisaillement (τ), notamment sous l’effet de charges horizontales (vent, séisme). L’adhérence entre le mortier et l’élément de maçonnerie est alors le paramètre clé. Cette adhérence, mesurée en MPa, dépend de la rugosité du support, de la propreté des surfaces et de la capacité du mortier à ne pas subir un retrait excessif lors de la prise. Un mauvais dosage de mortier, notamment un excès d’eau, augmente le retrait et peut créer des micro-fissures à l’interface, réduisant drastiquement la résistance au cisaillement τ = V/A_v (où V est l’effort tranchant).

La durabilité est aussi une fonction directe de la formulation. La compacité du mortier, liée à la granulométrie du sable et au ratio Eau/Ciment, détermine sa porosité. Une faible porosité limite la pénétration des agents agressifs (chlorures, sulfates, CO2), protégeant ainsi les armatures éventuelles et assurant la pérennité de l’ouvrage. Le choix du type de ciment (ex: CEM III pour les milieux agressifs) est une décision de conception fondamentale.

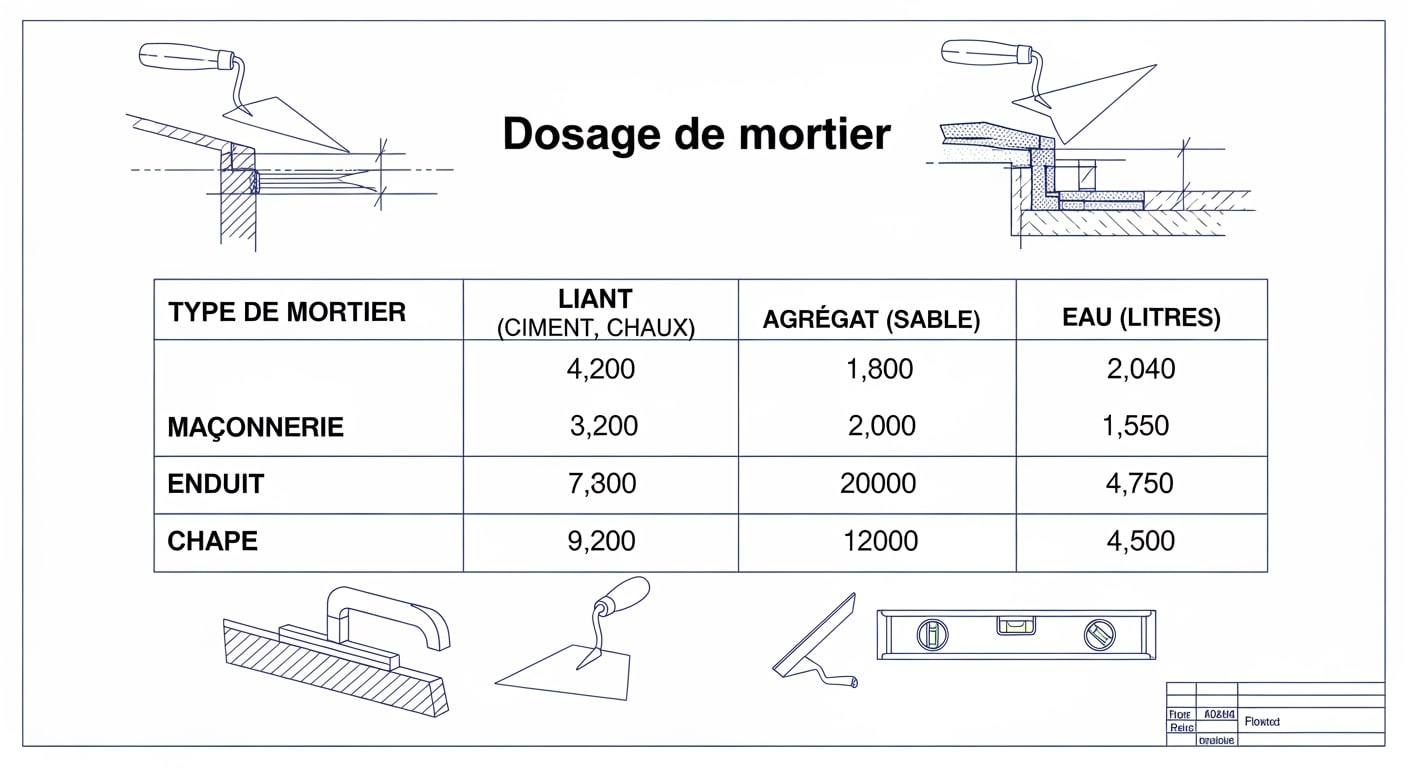

Technical Formula Integration & Composants

La formulation d’un mortier est un équilibre entre quatre composants principaux :

1. Liant (Ciment, Chaux) : Le moteur de la résistance. La classe du ciment (ex: 32.5, 42.5, 52.5 R) et son type (CEM I, CEM II/A-L) définissent la cinétique de durcissement et la résistance finale. Le dosage typique varie de 250 à 500 kg/m³ de sable sec.

2. Sable (Granulats) : Le squelette du mortier. Sa granulométrie (0/2 mm ou 0/4 mm) doit être continue pour optimiser la compacité et réduire les vides. Un sable pollué par des argiles ou des matières organiques peut ruiner l’adhérence et la résistance.

3. Eau de gâchage : L’activateur. Le ratio Eau/Ciment (E/C) est le paramètre le plus sensible. Un E/C trop élevé (mortier trop fluide) diminue la résistance (Loi de Féret) et augmente le retrait. Un E/C trop bas rend le mortier non ouvrable. Le ratio optimal se situe souvent entre 0,45 et 0,55.

4. Adjuvants : Les modificateurs de performance. Hydrofuges, entraîneurs d’air, plastifiants, accélérateurs/retardateurs de prise… Chaque adjuvant répond à un besoin spécifique (ex: améliorer l’ouvrabilité, la résistance au gel) et son dosage doit être scrupuleusement respecté (souvent en % de la masse du ciment).

Operational Workflow : Du Bureau d’Études au Chantier

Le processus de validation d’un dosage de mortier est une chaîne de responsabilités rigoureuse, essentielle au Suivi Chantier : Méthodologie Complète pour l’Ingénieur (OPC) (Guide 2026).

Phase Bureau d’Études (BET) / Conception :

- L’ingénieur structure définit la classe de résistance du mortier (ex: M5, M10 selon l’Eurocode 6) en fonction des charges et des conditions d’exposition.

- Le CCTP (Cahier des Clauses Techniques Particulières) spécifie les performances requises : résistance à la compression à 28 jours (en MPa), adhérence, classe d’exposition.

- Une pré-formulation théorique est établie, souvent basée sur des abaques ou un Tableau de Dosage Béton et Mortier : Guide de Calcul Rapide pour Ingénieurs (2026).

Phase Préparation de Chantier (Ingénieur Travaux) :

- Réalisation des épreuves de convenance : des gâchées d’essai sont produites en laboratoire ou sur site pour valider la formulation.

- Des éprouvettes (souvent 4x4x16 cm) sont confectionnées pour tester la résistance en compression et en flexion à 7 et 28 jours.

- Validation de la formulation et rédaction de la fiche de contrôle, qui servira de référence durant toute la production.

Phase Exécution (Chef de Chantier / Conducteur de Travaux) :

- Contrôle de réception des matières premières : conformité des bons de livraison, vérification visuelle du sable, contrôle des dates de péremption des sacs de ciment.

- Supervision du gâchage : respect des volumes (sable, ciment) et surtout de la quantité d’eau. L’utilisation de récipients calibrés est non négociable.

- Contrôles de consistance in-situ (test d’étalement à la table à secousses) et prélèvements réguliers pour les essais de résistance en laboratoire externe.

Dosage de mortier : Innovation & Benchmarking of Key Solutions

En 2026, l’excellence dans le dosage de mortier est amplifiée par des solutions technologiques qui garantissent la répétabilité, la traçabilité et l’optimisation. Trois axes d’innovation se distinguent : les logiciels de modélisation, les équipements de production automatisés et la sécurisation des données du processus.

Adaptive Selection : Les Leaders Technologiques

1. Logiciels BIM Intégrés (Tekla / Trimble) : Les plateformes BIM comme Tekla Structures ou Revit ne se contentent plus de modéliser la géométrie. Elles intègrent des données matériaux précises. Pour le mortier, cela permet de quantifier automatiquement les volumes nécessaires, d’associer une formulation spécifique à chaque type de maçonnerie et de planifier la logistique. L’interopérabilité via les formats IFC assure que l’information définie par le BET est transmise sans perte à l’équipe de chantier.

2. Équipements de Gâchage Automatisés (Sany Global) : Les centrales à mortier mobiles ou les silos de mortier prêt à l’emploi avec malaxeur intégré révolutionnent la production sur site. Ces systèmes, fournis par des leaders comme Caterpillar ou Sany, garantissent un dosage de mortier d’une précision inégalée. Des capteurs de poids pour les liants et le sable, couplés à des débitmètres pour l’eau, éliminent l’erreur humaine. L’homogénéité du mélange est constante, assurant des performances mécaniques fiables.

3. Plateformes de Cybersécurité (CorsicaTech) : Avec la digitalisation, la donnée de formulation devient un actif critique. Un Ingénieur Cybersécurité BTP : Guide Expert (2026) est désormais crucial. Des entreprises spécialisées comme CorsicaTech ou CyberGL proposent des solutions pour sécuriser la chaîne de données, du modèle BIM initial aux logs de production de la centrale à mortier. Cela prévient les altérations malveillantes et garantit l’intégrité des rapports de conformité, un enjeu majeur en cas de litige.

The 2026 Edge & ROI

L’avantage concurrentiel de ces solutions réside dans leur capacité à créer un écosystème de données cohérent. La feuille de route 2026 de ces acteurs converge vers l’IA et l’IoT. Imaginez des capteurs dans le malaxeur qui analysent en temps réel la rhéologie du mortier et ajustent automatiquement le dosage d’adjuvant pour maintenir une ouvrabilité parfaite malgré les variations de température. C’est l’assurance d’une qualité optimale et d’une réduction drastique des non-conformités.

Le retour sur investissement (ROI) est tangible. La précision du dosage réduit le gaspillage de ciment, le composant le plus coûteux et le plus carboné. L’automatisation diminue les coûts de main-d’œuvre et accélère les cadences. La traçabilité numérique simplifie la rédaction des rapports et facilite la réception des ouvrages, réduisant les délais administratifs. L’impact sur la productivité et la marge opérationnelle est direct et mesurable.

Dosage de mortier : The « 4Génie Civil » Master Comparison Table

Le tableau suivant compare différentes formulations de mortier selon des critères techniques et économiques pertinents pour 2026. Il sert d’outil d’aide à la décision pour l’ingénieur projet.

| Paramètres Techniques | Unité | Mortier Ciment (CEM II) | Mortier Bâtard (CEM II + Chaux) | Mortier de Chaux (NHL 3.5) | Mortier-Colle (C2 S1) | Mortier Bas-Carbone (LC³) |

|---|---|---|---|---|---|---|

| Résistance Compression (28j) | MPa | 10 – 15 (M10) | 5 – 10 (M5) | 3.5 – 10 | > 15 | 10 – 20 |

| Adhérence (traction/cisaillement) | MPa | 0.3 – 0.5 | 0.4 – 0.7 | 0.2 – 0.4 | > 1.0 (adhérence améliorée) | 0.4 – 0.6 |

| Module d’Élasticité | GPa | 15 – 20 | 10 – 15 | 5 – 10 | 10 – 18 | 12 – 18 |

| Temps d’Ouvrabilité | min | 60 – 90 | 90 – 120 | > 120 | 20 – 30 (temps ouvert) | 60 – 90 |

| Impact ROI | – | Standard | Coût initial + élevé, mais – de fissures | Coût élevé, pour bâti ancien | Coût élevé, gain productivité | Coût +10-20%, valorisation RE2020 |

| Carbon Footprint (indicatif) | kg CO2e/t | ~250 | ~220 | ~150 | ~300 | ~150 |

Dosage de mortier : Norms, Eurocodes & Safety Protocols

La conformité normative est le pilier de la responsabilité de l’ingénieur. Le dosage de mortier est encadré par un corpus de normes européennes et françaises qu’il est impératif de maîtriser.

Références Normatives Clés

- NF EN 998-1 : Spécifications pour les mortiers d’enduit. Elle classifie les mortiers selon leur résistance à la compression (CS I à CS IV), leur capillarité (W0, W1, W2) et leur perméabilité à la vapeur d’eau (μ).

- NF EN 998-2 : Spécifications pour les mortiers de montage. C’est la norme de référence pour les mortiers structuraux. Elle définit les classes de résistance (M1, M2.5, M5, M10, M15, M20, Md) basées sur la résistance à la compression mesurée en MPa.

- Eurocode 6 (EN 1996) : Calcul des ouvrages en maçonnerie. Bien qu’elle ne dicte pas le dosage de mortier, elle impose les performances mécaniques que le mortier doit atteindre (via sa classe M) pour valider les hypothèses de calcul de la structure.

- Eurocode 2 (EN 1992) : La Conception des Structures en Béton : Fondamentaux (2026). Ses principes sur la durabilité, les classes d’exposition et le contrôle qualité sont une source d’inspiration précieuse pour les mortiers à hautes performances.

- NF EN 206 : Bien que visant le béton, cette norme et son complément national fournissent le cadre pour la spécification, la production et la conformité des matériaux cimentaires. Ses concepts sont transposables au contrôle qualité du mortier.

Risk Mitigation Strategy pour le Dosage de Mortier

Une stratégie de maîtrise des risques efficace se déploie en trois phases, depuis la conception jusqu’à l’exécution.

1. Phase de Conception et Spécification :

- Risque : Spécification inadaptée (ex: mortier trop rigide pour un support souple).

- Mesure : Analyser la compatibilité mécanique et chimique entre le mortier et le support (maçonnerie, enduit existant). Pour les rénovations, privilégier des mortiers dont le module d’élasticité est proche de celui du support.

- Outil :Feuille de calcul des fondations – Guide technique 2026 pour comprendre les interactions sol-structure qui influencent les choix.

2. Phase d’Approvisionnement et de Préparation :

- Risque : Utilisation de constituants non conformes (sable pollué, ciment éventé).

- Mesure : Mettre en place un contrôle de réception systématique. Exiger les fiches techniques et les certifications (marquage CE, NF) des fournisseurs comme AFNOR. Stocker les sacs de liant à l’abri de l’humidité et sur palettes.

- Outil : Un Procès-Verbal de Démarrage : Modèle Prêt à Télécharger pour formaliser les points de contrôle initiaux.

3. Phase d’Exécution et de Contrôle :

- Risque : Erreur de dosage sur chantier (excès d’eau), mauvais malaxage.

- Mesure : Former les équipes et mettre à disposition des outils de mesure fiables (seaux calibrés, débitmètres). Imposer un temps de malaxage minimal (ex: 3 minutes). Réaliser des prélèvements inopinés pour essais externes.

- Outil : Utiliser une Fiche de Contrôle Bétonnage : Modèle Prêt à Télécharger (2026) adaptée au mortier pour tracer chaque gâchée.

La sécurité du personnel lors de la manipulation (poussières de ciment, adjuvants) est également primordiale et doit être gérée via le Plan de Prévention et le port des EPI adéquats (masques FFP2, gants, lunettes).

Dosage de mortier : Site Manager’s Operational Checklist

Voici une liste de points de contrôle critiques pour tout chef de chantier ou conducteur de travaux afin de garantir la qualité et la conformité du dosage de mortier sur site.

- Réception Matières Premières :

- Vérifier la concordance entre le bon de livraison et la commande (type de ciment, classe, adjuvant).

- Contrôler visuellement la propreté du sable : absence de terre, d’argile, de débris végétaux.

- Vérifier la date de péremption sur les sacs de ciment et d’adjuvants.

- S’assurer que la zone de stockage est sèche, propre et à l’abri des intempéries.

- Préparation du Gâchage :

- Utiliser des contenants de mesure propres, secs et étalonnés (seaux, caisses de 1m³).

- Valider la source d’eau : elle doit être propre, exempte de matières en suspension ou de polluants.

- Afficher la fiche de formulation validée à proximité de la zone de gâchage.

- Exécution du Mélange :

- Respecter l’ordre d’introduction dans la bétonnière : une partie de l’eau, puis les granulats, le ciment, et enfin le reste de l’eau (et l’adjuvant).

- Contrôler le temps de malaxage (minimum 3 minutes après introduction de tous les composants) pour garantir l’homogénéité.

- Ajuster la quantité d’eau avec parcimonie pour obtenir l’ouvrabilité désirée, sans jamais dépasser le ratio E/C maximal.

- Contrôle Qualité et Traçabilité :

- Effectuer un contrôle visuel de la consistance de chaque gâchée.

- Réaliser des prélèvements pour confectionner les éprouvettes de contrôle (fréquence définie dans le plan de contrôle).

- Identifier chaque éprouvette (date, heure, localisation prévue de l’utilisation du mortier).

- Consigner toutes les opérations dans le rapport journalier de chantier.

- Mise en Œuvre :

- Protéger le mortier frais du soleil, du vent et de la pluie pour éviter une dessiccation trop rapide.

- Respecter le temps d’ouvrabilité : ne pas utiliser un mortier qui a commencé à faire sa prise.

- Assurer une cure adéquate si les conditions climatiques l’exigent (pulvérisation d’eau, bâche de protection).

Le respect rigoureux de cette checklist est la meilleure garantie pour atteindre les performances attendues et assurer la pérennité de l’ouvrage. C’est un élément fondamental du Dosage de mortier.

❓ FAQ : Dosage de mortier

1. Comment la thixotropie d’un mortier-colle impacte-t-elle la pose de carreaux grand format et quel adjuvant la contrôle ?

2. Pour un mortier de jointoiement en zone sismique, quelle est la performance clé au-delà de la résistance en compression ?

3. Quel est l’impact de l’utilisation de sables de déconstruction recyclés sur le retrait à long terme d’un mortier de réparation ?

4. Comment un jumeau numérique peut-il modéliser l’impact des ponts thermiques créés par les joints de mortier dans une façade ?

5. Quel est le risque majeur de l’emploi d’un mortier de ciment Portland pour la restauration d’un mur en pierre calcaire tendre ?

📥 Ressource Dosage de mortier : Gratuit

Dosage et Formulation de Mortier : Guide & Excel (Update 2026)

Expertise: CIVIL | Depth: PROFESSIONAL | Update: 2026

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.