Dosage Béton 1m3 avec Sac 35kg : Le Guide Ultime du Calcul

Introduction et Vue d’Ensemble Stratégique (Horizon 2026)

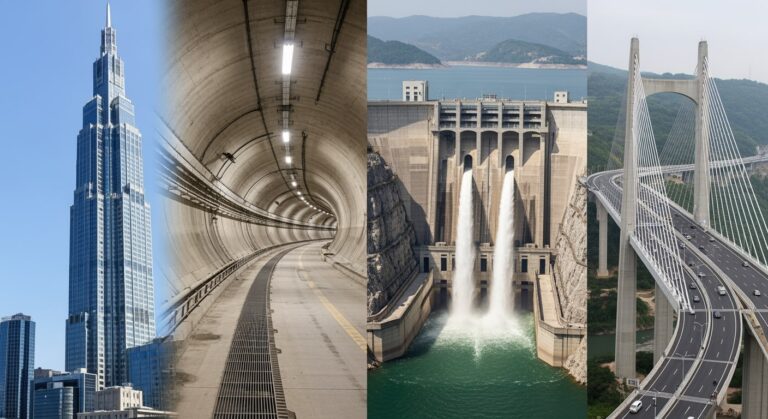

À l’horizon 2026, la formulation du béton sur chantier n’est plus une simple recette, mais une science de l’ingénieur où chaque gramme compte. Le dosage béton pour 1m3 avec sac de 35kg est une problématique à la croisée des chemins : entre la standardisation pratique du conditionnement et l’exigence croissante de performance, de durabilité et de faible empreinte carbone imposée par des réglementations comme la RE2020 et ses futures itérations.

L’ingénieur civil moderne doit jongler avec des paramètres complexes : la classe de résistance visée (C25/30, C30/37…), les classes d’exposition environnementale (XC, XD, XS…), la rhéologie du béton frais pour une mise en œuvre optimale, et l’impact environnemental de chaque composant. Le sac de 35 kg, unité tangible sur le terrain, devient le pivot d’un calcul précis qui doit intégrer ces variables. Il ne s’agit plus de compter des pelles, mais de maîtriser les masses volumiques, la compacité et le rapport Eau/Ciment (E/C).

Ce guide ultime se positionne comme la référence technique pour l’ingénieur et le conducteur de travaux. Il décompose la science derrière le calcul, explore les innovations matériaux qui redéfinissent les formulations, et fournit des outils pragmatiques pour garantir la conformité et la performance. De la théorie de Dreux-Gorisse à la checklist de contrôle sur site, nous allons transformer une question apparemment simple en une démonstration d’expertise en techniques de génie civil.

Analyse Technique Approfondie du Dosage Béton

La maîtrise du dosage du béton est le fondement de la pérennité des ouvrages. Elle repose sur une compréhension intime des interactions physico-chimiques entre les constituants. L’utilisation du sac de 35 kg comme unité de base impose une conversion rigoureuse des formulations théoriques en quantités pratiques, sans jamais sacrifier la précision.

Les Fondamentaux : Rôle et Interaction des Composants

Un béton est un matériau composite constitué d’un squelette granulaire (sable et graviers) dont les vides sont remplis par une pâte liante (ciment et eau). Chaque composant a un rôle structurel et chimique précis. Le ciment est le liant hydraulique qui, en réagissant avec l’eau, développe des propriétés mécaniques. Les granulats, inertes, constituent environ 70-80% du volume et forment l’ossature qui encaisse les contraintes de compression. L’eau est l’activateur chimique, mais aussi le facteur clé de la maniabilité.

La réussite d’un dosage réside dans l’optimisation de la compacité du mélange. L’objectif est de minimiser la porosité, car les vides sont des points de faiblesse structurelle et des portes d’entrée pour les agents agressifs. Un bon tableau de dosage de béton et mortier est donc le résultat d’un équilibre savant entre ces éléments.

La Mécanique de l’Hydratation du Ciment : Au Cœur de la Résistance

La réaction entre le ciment (principalement des silicates de calcium C3S et C2S, et des aluminates C3A) et l’eau est une réaction exothermique complexe. Elle produit principalement des silicates de calcium hydratés (C-S-H), qui forment un gel cohésif liant les granulats entre eux. C’est cette matrice de C-S-H qui confère au béton sa résistance mécanique. Un sous-produit, l’hydroxyde de calcium ou portlandite (Ca(OH)2), contribue à maintenir un pH élevé (≈12.5), assurant une protection passive des armatures en acier contre la corrosion, un point crucial détaillé dans toute Fiche de Contrôle de Ferraillage : Guide Complet.

La cinétique de cette réaction détermine le temps de prise et la vitesse de durcissement. Elle est influencée par la température, la finesse du ciment et la présence d’adjuvants. Un ingénieur béton : expert en construction durable doit maîtriser cette cinétique pour adapter la formulation aux conditions du chantier.

L’Optimisation Granulométrique : La Clé d’un Squelette Performant

La performance du squelette granulaire dépend de sa courbe granulométrique, c’est-à-dire la distribution en taille des grains de sable et de gravier. L’objectif est d’obtenir une courbe continue qui se rapproche d’une courbe de référence théorique (par exemple, la droite de référence O-D dans la méthode Dreux-Gorisse). Cela permet aux grains plus fins de combler les vides laissés par les plus gros, maximisant ainsi la compacité et réduisant le besoin en pâte de ciment, qui est le composant le plus coûteux et le plus impactant sur le plan environnemental.

Une mauvaise proportion sable/gravier conduit soit à un béton caverneux (manque de fines), soit à un béton ségrégable où les gros granulats décantent (excès de fines). Le calcul de la proportion sable gravier ciment 35kg doit donc partir d’une analyse granulométrique des agrégats disponibles sur le chantier ou chez le fournisseur.

Le Rapport Eau/Ciment (E/C) : Le Paramètre Critique de la Formulation

Le rapport massique Eau/Ciment (E/C) est sans doute le paramètre le plus influent sur la qualité du béton durci. La loi d’Abrams stipule que, pour une maniabilité donnée, la résistance du béton est inversement proportionnelle au rapport E/C. Un E/C faible (ex: 0,40-0,50) favorise une résistance élevée et une faible perméabilité, donc une meilleure durabilité. Un E/C élevé (ex: >0,60) facilite la mise en œuvre mais crée une porosité capillaire excessive, chutant drastiquement la résistance et la durabilité.

Cependant, un E/C trop faible rend le béton sec et difficile à travailler. C’est là qu’interviennent les adjuvants, notamment les superplastifiants, qui permettent de fluidifier le béton à E/C constant ou de réduire la quantité d’eau pour une maniabilité équivalente. Le choix du rapport E/C est un arbitrage technique fondamental, directement lié à la classe de résistance et à la classe d’exposition requises par l’Eurocode 2.

Méthodologie de Formulation (Dreux-Gorisse) et Application au Sac de 35kg

La méthode de Dreux-Gorisse est une approche systématique pour déterminer les quantités de chaque constituant. Elle se déroule en plusieurs étapes :

1. Définition des objectifs : Classe de résistance (ex: C25/30), consistance (ex: S3, affaissement de 100-150 mm), et dimension maximale des granulats (Dmax).

2. Détermination du dosage en ciment (C) : Basé sur la résistance visée et la nature du ciment, des abaques donnent une première estimation. Par exemple, pour un C25/30, un dosage de 350 kg/m³ est un point de départ courant. Cela correspond exactement à 10 sacs de 35 kg.

3. Détermination du rapport E/C : En fonction de la résistance et de la durabilité (classes d’exposition), on fixe le E/C. Pour un C25/30 en classe XC1, un E/C de 0,55 est un maximum acceptable.

4. Calcul de la quantité d’eau (E) : E = C * (E/C). Pour C=350 kg/m³ et E/C=0,55, E = 350 * 0,55 = 192,5 kg, soit environ 193 litres d’eau.

5. Calcul du volume des solides : On calcule le volume absolu du ciment (Vc = C / ρc, avec ρc ≈ 3,1 kg/dm³) et de l’eau (Ve = E / ρe, avec ρe = 1 kg/dm³). Le volume restant (1000L – Vc – Ve) doit être rempli par les granulats.

6. Détermination des proportions de granulats : À l’aide de la courbe granulométrique des agrégats disponibles et de la droite de référence, on détermine le pourcentage optimal de sable (S) par rapport au mélange total de granulats (S+G). Ce pourcentage est ajusté par un coefficient correcteur fonction de la granularité et du dosage en ciment.

7. Calcul des masses de sable et de gravier : En connaissant le volume total des granulats et leur proportion, ainsi que leurs masses volumiques absolues, on en déduit les masses de sable et de gravier nécessaires pour 1m³. Ces masses sont ensuite converties en volumes apparents (litres, seaux, brouettes) pour le chantier, en tenant compte du coefficient de foisonnement.

Spécifications d’Ingénierie et Innovations Matérielles (Horizon 2026)

Le secteur du génie civil est en pleine mutation, poussé par l’urgence climatique et la digitalisation. En 2026, la formulation du béton intègre des innovations qui étaient autrefois de niche. L’ingénieur doit non seulement les connaître mais aussi savoir les prescrire et les contrôler.

Évolution des Liants : Vers des Ciments Bas-Carbone (CEM II, CEM III, LC³)

La production du clinker, principal constituant du ciment Portland (CEM I), est responsable d’environ 7% des émissions mondiales de CO2. La tendance est donc à la substitution partielle du clinker par des ajouts cimentaires. Les ciments de type CEM II (ciments Portland composés) et CEM III (ciments de haut fourneau) sont désormais la norme. Ils incorporent des laitiers de haut-fourneau, des cendres volantes ou du calcaire broyé, réduisant l’empreinte carbone jusqu’à 30-50%.

À l’horizon 2026, les ciments ternaires et les LC³ (Limestone Calcined Clay Cement) gagnent du terrain. Ces derniers, combinant argiles calcinées et calcaire, permettent de réduire la part de clinker à 50% tout en maintenant des performances mécaniques élevées. L’ingénieur doit adapter ses calculs de dosage car ces liants ont une cinétique d’hydratation et un développement de résistance différents des CEM I traditionnels. Ces avancées sont au cœur des stratégies de construction durable : Le Guide Ultime des Matériaux 2026.

Les Adjuvants de Nouvelle Génération : Superplastifiants et Modificateurs de Prise

Les adjuvants sont des produits chimiques ajoutés en faible quantité (moins de 5% de la masse du ciment) pour modifier les propriétés du béton. Les superplastifiants (ou hauts réducteurs d’eau) de type polycarboxylate sont devenus indispensables. Ils permettent de produire des bétons très fluides (bétons autoplaçants – BAP) avec un rapport E/C très bas, conciliant maniabilité extrême et hautes performances.

Les innovations portent sur des adjuvants multifonctionnels : des superplastifiants à maintien de maniabilité prolongé pour les climats chauds ou les transports longs, des accélérateurs de durcissement sans chlorures pour le décoffrage rapide, ou encore des inhibiteurs de corrosion directement intégrés au mélange. Le choix et le dosage de ces produits sont une affaire de spécialiste, souvent menée en collaboration avec les laboratoires des fabricants comme Sika ou Chryso.

Granulats Technologiques : L’Impact des Agrégats Recyclés et Légers

La pression sur les ressources naturelles pousse à l’utilisation de granulats alternatifs. Les granulats de béton recyclé (RCA – Recycled Concrete Aggregates), issus de la déconstruction, sont de plus en plus utilisés, notamment pour les bétons non structurels ou en proportion contrôlée pour les bétons de structure. Leur utilisation requiert une attention particulière : leur porosité est plus élevée et leur absorption d’eau plus importante, ce qui impose d’ajuster la quantité d’eau de gâchage pour maintenir le rapport E/C efficace.

Les granulats légers (argile expansée, schiste expansé, verre cellulaire) permettent de formuler des bétons structuraux avec une masse volumique réduite (1400 à 2000 kg/m³ contre 2400 kg/m³). Ces bétons allègent le poids propre des structures, réduisant la taille des fondations et offrant une meilleure isolation thermique, un atout majeur pour la performance énergétique des bâtiments.

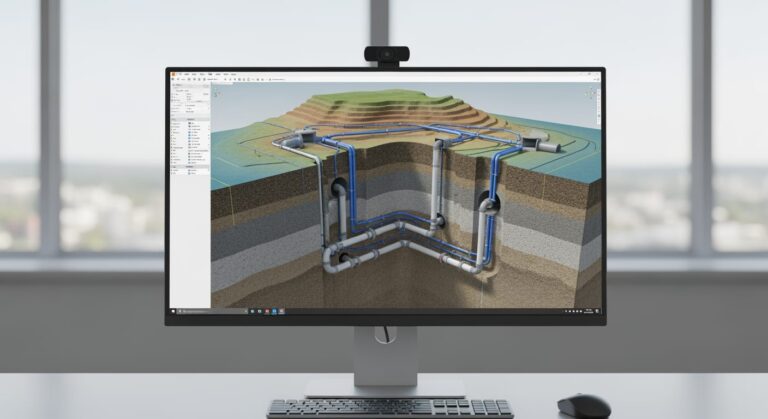

L’Apport du Numérique : Du BIM à la Surveillance in-situ

Le processus de dosage est de plus en plus intégré dans le flux de travail numérique. Les modèles BIM (Apprenez Revit : Formation complète en architecture 3D) permettent des métrés précis, optimisant les commandes de matériaux et réduisant les déchets. Des logiciels spécialisés peuvent même intégrer les FDES (Fiches de Déclaration Environnementale et Sanitaire) pour calculer l’impact carbone du béton formulé dès la phase de conception.

Sur site, des capteurs sans fil noyés dans le béton mesurent en temps réel la température et calculent la maturité du béton. Ces données permettent de suivre le développement de la résistance in-situ et d’optimiser les cycles de décoffrage en toute sécurité, bien au-delà des simples délais calendaires. Le suivi est facilité par des outils comme une Application Excel pour le Suivi de Chantier BTP | Solution Efficace et Fiable.

Tableau Comparatif des Dosages pour 1m³ de Béton (Base : Sac de 35kg)

Ce tableau fournit des ordres de grandeur pour des formulations courantes. Les quantités de granulats sont données en litres (volume apparent) et sont à ajuster en fonction de la masse volumique et du foisonnement des matériaux réels. L’eau de gâchage doit être corrigée en fonction de l’humidité des granulats.

| Application Type | Classe de Résistance Cible (NF EN 206) | Dosage Ciment (kg/m³) | Nombre de Sacs de 35kg | Volume Sable 0/4 (Litres) | Volume Gravier 4/20 (Litres) | Volume Eau (Litres) | Rapport E/C indicatif |

|---|---|---|---|---|---|---|---|

| Béton de propreté | C8/10 | 150 kg/m³ | ~4.3 sacs | 450 L | 800 L | 120 L | 0.80 |

| Fondations / Semelles filantes (non agressif) | C20/25 | 300 kg/m³ | ~8.6 sacs | 400 L | 750 L | 165 L | 0.55 |

| Dalle béton / Plancher (usage courant) | C25/30 | 350 kg/m³ | 10 sacs | 380 L | 720 L | 175 L | 0.50 |

| Poteaux / Poutres / Voiles (structurel) | C30/37 | 400 kg/m³ | ~11.4 sacs | 350 L | 700 L | 180 L | 0.45 |

| Béton armé en milieu agressif (bord de mer, XS1) | C35/45 | 400 kg/m³ + ajouts | ~11.4 sacs | 340 L | 680 L | 160 L | 0.40 |

Sécurité, Normes et Conformité Réglementaire

La production de béton, même sur chantier, est un acte technique encadré par un corpus normatif strict. Le non-respect de ces règles engage la responsabilité civile professionnelle de l’ingénieur et peut compromettre la sécurité de l’ouvrage.

Le Cadre Normatif : NF EN 206/CN et Eurocode 2

La norme NF EN 206 et son complément national (CN) est la bible de la spécification, de la production et de la conformité du béton. Elle définit les classes de résistance, les classes d’exposition, les types de ciments, les exigences sur les granulats et l’eau. Même pour un béton fabriqué sur site, ses principes doivent guider la formulation.

L’Eurocode 2 (NF EN 1992-1-1), quant à lui, est la norme de calcul des structures en béton. Il impose des exigences sur le béton en fonction de son utilisation structurelle, notamment des dosages minimaux en ciment et des rapports E/C maximaux pour garantir la durabilité et la protection des armatures.

Les Classes d’Exposition : Adapter le Dosage aux Agressions Environnementales

La norme NF EN 206 définit des classes d’exposition qui décrivent les conditions environnementales auxquelles le béton sera soumis. Par exemple :

- XC (Corrosion induite par carbonatation) : XC1 (sec) à XC4 (cyclique humide/sec).

- XD (Corrosion par chlorures non marins) : Sels de déverglaçage.

- XS (Corrosion par chlorures marins) : Embruns ou immersion.

- XF (Attaque par gel/dégel) : Avec ou sans agents de déverglaçage.

- XA (Attaque chimique) : Sols ou eaux agressives.

Chaque classe impose des contraintes sur le dosage : un dosage minimal en ciment, un rapport E/C maximal, et parfois l’obligation d’utiliser des ciments spécifiques (ex: PM-ES pour les milieux sulfatés). Ignorer ces classes est une erreur de conception majeure.

Contrôle Qualité sur Chantier : De l’Cône d’Abrams aux Éprouvettes

La conformité ne s’arrête pas au calcul. Elle doit être vérifiée sur site. Le test d’affaissement au cône d’Abrams est le contrôle de base pour vérifier la consistance (maniabilité) du béton frais. Un affaissement hors tolérance indique un problème dans le dosage, souvent un excès d’eau.

Pour la résistance, le prélèvement d’éprouvettes (cylindriques ou cubiques) est obligatoire pour les ouvrages structurels. Ces éprouvettes sont conservées dans des conditions normalisées puis écrasées à 7 et 28 jours pour vérifier que la résistance spécifiée est atteinte. Une Fiche de Contrôle Bétonnage : Modèle Prêt à Télécharger est essentielle pour tracer ces opérations.

Conformité Environnementale (RE2020) et Analyse du Cycle de Vie (ACV)

La Réglementation Environnementale 2020 (RE2020) et ses futures évolutions imposent un calcul de l’impact carbone sur l’ensemble du cycle de vie du bâtiment. Le béton, de par son volume et l’empreinte de son ciment, est un contributeur majeur. Un dosage optimisé, utilisant le juste nécessaire de ciment et privilégiant les liants bas-carbone, devient un levier de performance environnementale.

L’ingénieur doit donc raisonner en termes d’ACV, en s’appuyant sur les FDES des matériaux. Un surdosage « de sécurité » n’est plus acceptable car il pénalise lourdement le bilan carbone du projet. La précision du calcul béton 1m3 est donc aussi un enjeu écologique.

Checklist Opérationnelle pour le Conducteur de Travaux

La réussite du bétonnage dépend d’une organisation rigoureuse. Voici une liste de points de contrôle essentiels pour le responsable de chantier.

- Phase de Préparation :

- Vérifier la conformité des livraisons : bons de livraison, type de ciment (CEM), classes granulaires du sable et des graviers.

- Contrôler la propreté des aires de stockage des granulats pour éviter toute pollution.

- S’assurer de la disponibilité et de l’étalonnage du matériel de dosage (seaux gradués, balance si nécessaire).

- Valider la Fiche de Contrôle Coffrage : propreté, étanchéité, stabilité.

- Briefing des équipes sur la formule de dosage validée (nombre de sacs, nombre de seaux de chaque granulat, volume d’eau).

- Phase de Gâchage :

- Respecter l’ordre d’introduction dans la bétonnière : une partie des graviers et de l’eau, puis le ciment, le sable, et le reste des graviers et de l’eau.

- Contrôler le temps de malaxage (généralement 1.5 à 2 minutes après introduction de tous les composants). Un sous-malaxage est hétérogène, un sur-malaxage peut casser les granulats.

- Mesurer précisément le volume d’eau. Interdire formellement l’ajout d’eau « à l’œil » pour fluidifier le mélange. Utiliser un adjuvant si nécessaire.

- Phase de Contrôle et Coulage :

- Effectuer un test d’affaissement au cône d’Abrams sur la première gâchée et de manière périodique.

- Si spécifié, confectionner les éprouvettes normalisées, les identifier (date, heure, localisation) et les stocker correctement.

- Assurer une vibration correcte du béton lors du coulage pour garantir la compacité et l’enrobage des aciers, sans provoquer de ségrégation.

- Planifier la logistique pour éviter les reprises de bétonnage non prévues. Si une reprise est inévitable, suivre la procédure adéquate (piquetage, nettoyage, barbotine).

- Phase Post-Coulage (Cure) :

- Mettre en place la cure du béton immédiatement après la fin de la prise pour éviter la dessiccation (pulvérisation d’un produit de cure, bâche humide, arrosage).

- Protéger le béton frais contre les intempéries (pluie, gel, soleil intense).

- Respecter les délais de décoffrage en fonction de la température et de la résistance obtenue (suivi par capteurs ou estimation).

📥 Ressource associée :

Fiche Technique : Dosage béton pour 1m3 avec sac de 35kg EXCEL ⬇

Fiche Technique : Dosage béton pour 1m3 avec sac de 35kg pdf ⬇

Questions Fréquentes

Comment ajuster le dosage en eau si mes granulats sont humides ?

C’est un point critique souvent négligé. Les granulats stockés à l’extérieur contiennent de l’eau qui participera à la réaction d’hydratation. Il faut donc réduire l’eau de gâchage de la quantité d’eau apportée par les sables et graviers. En laboratoire, on mesure l’humidité. Sur chantier, une méthode approchée consiste à prendre une poignée de sable : s’il s’agglomère sans laisser d’eau sur la main, son humidité est d’environ 5%. Pour 400L (environ 640 kg) de sable, cela représente 32 litres d’eau à déduire ! Ignorer cet ajustement revient à augmenter le rapport E/C et donc à diminuer la résistance finale.

Peut-on réaliser un béton C30/37 avec des sacs de 35kg sur chantier ?

Oui, c’est techniquement possible mais cela exige une rigueur absolue. Un béton C30/37 requiert un dosage en ciment d’environ 380-400 kg/m³ et un rapport E/C strict, souvent inférieur à 0.45. Cela signifie utiliser environ 11.5 sacs de 35kg, et contrôler l’eau au litre près. L’usage d’un superplastifiant est quasi-obligatoire pour obtenir une consistance workable. Pour de tels bétons structurels, il est fortement recommandé de réaliser une étude de formulation en laboratoire et de s’assurer d’un contrôle qualité draconien sur site, incluant des essais d’écrasement systématiques.

Quel est l’impact du type de ciment (CEM I vs CEM II/B) sur le nombre de sacs de ciment pour 1m3 de béton ?

Pour une même classe de résistance visée, le dosage en ciment peut varier. Un ciment CEM I 52,5R est plus réactif et développera sa résistance plus vite qu’un CEM II/B 32,5N. Pour atteindre un C25/30 à 28 jours, on pourrait utiliser 350 kg/m³ de CEM II/B, mais peut-être seulement 320 kg/m³ d’un CEM I 52,5R. Le dosage béton 350 kg avec mélange sable et gravier n’est donc pas une règle universelle. Le choix du ciment doit être fait en fonction de la vitesse de durcissement souhaitée et des contraintes de durabilité (un CEM II/B aura souvent une meilleure résistance aux sulfates et un dégagement de chaleur plus faible).

Comment calculer la proportion sable/gravier si je n’ai pas de courbe granulométrique ?

Sans analyse en laboratoire, on recourt à des ratios empiriques, mais avec une perte de performance. Une règle commune est d’utiliser un ratio volumique de 1 pour 2 (un volume de sable pour deux volumes de gravier). Une autre approche est le ratio massique de 40/60 (40% de sable et 60% de gravier en masse). Ces ratios fonctionnent raisonnablement bien pour des bétons courants (C20/25, C25/30) mais ne garantissent pas une compacité optimale. Pour des bétons à haute performance ou des projets importants, l’analyse granulométrique reste indispensable pour optimiser le squelette et réduire les coûts.

L’utilisation d’un sac de 35kg est-elle compatible avec les exigences de traçabilité des normes actuelles ?

Absolument, à condition de mettre en place une procédure de suivi rigoureuse. Chaque gâchée doit être tracée. Il faut conserver les étiquettes des sacs de ciment qui indiquent le type, la classe et le lot de production. Le suivi de chantier doit documenter le nombre de sacs utilisés par gâchée et la localisation du béton coulé. Cette traçabilité est essentielle en cas de non-conformité détectée sur les éprouvettes, car elle permet d’identifier précisément la zone de l’ouvrage concernée. L’utilisation d’un rapport journalier de chantier détaillé est la clé de cette traçabilité.

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.