Checklist HSE Inspection : Modèles Gratuits (Grue, Engins, Site) (Guide 2026)

Introduction : La Checklist HSE Inspection à l’Ère du Chantier 4.0 (2026)

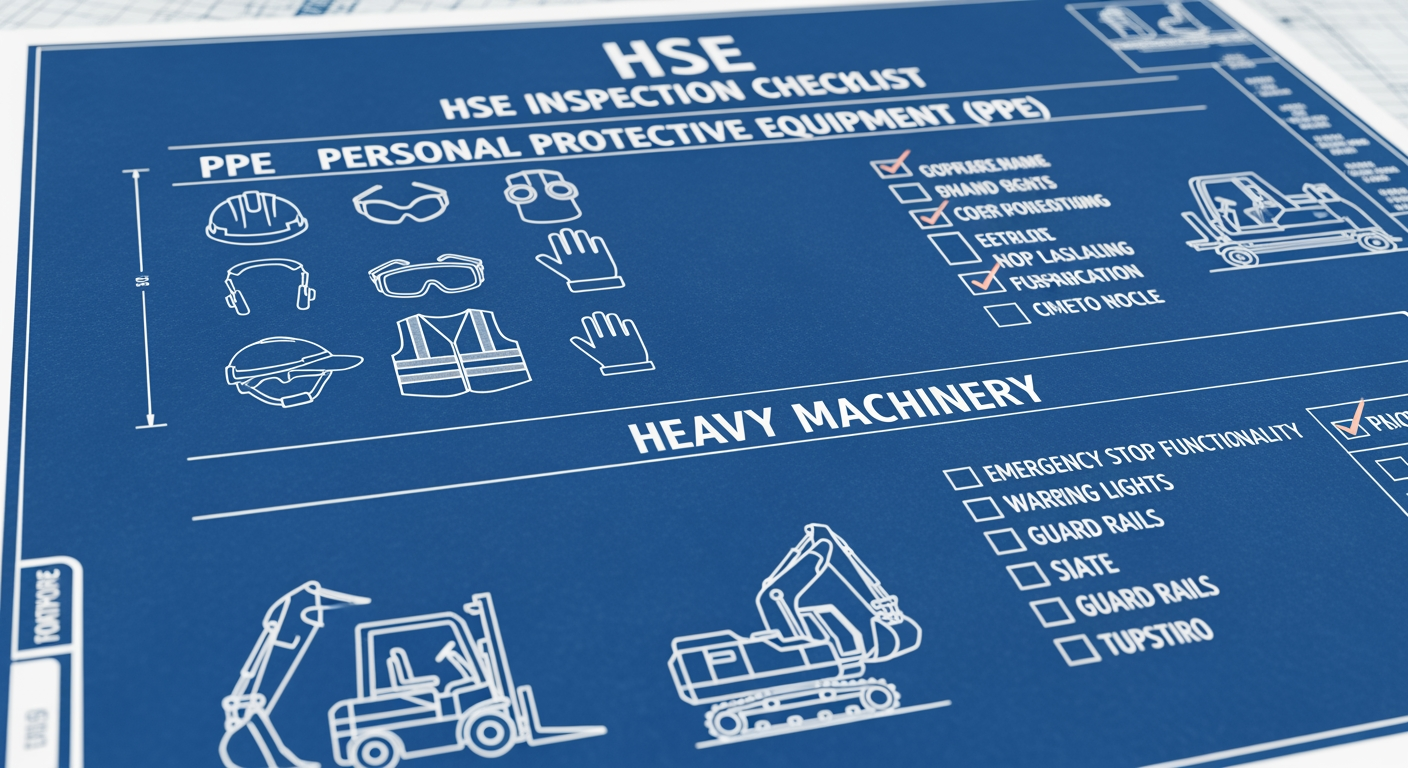

La Checklist HSE Inspection est la pierre angulaire de la gestion des risques sur tout projet de génie civil. En 2026, son rôle transcende la simple conformité réglementaire pour devenir un outil de pilotage de la performance et de la durabilité. L’ère du chantier 4.0, caractérisée par l’intégration massive du numérique, transforme cette procédure traditionnellement statique en un processus dynamique, prédictif et intégré. La digitalisation, via des solutions comme le BIM et les jumeaux numériques, permet une surveillance en temps réel des équipements et des structures, anticipant les défaillances avant qu’elles ne surviennent.

Dans ce paysage, les impératifs de décarbonation redéfinissent les critères d’inspection. L’évaluation d’un engin de chantier Caterpillar (Engins de chantier et terrassement) ou Volvo CE (Équipements de construction Volvo) ne se limite plus à la sécurité mécanique ; elle intègre désormais l’efficience énergétique, les émissions de GES et la compatibilité avec des carburants alternatifs. Cette complexité croissante exige des ingénieurs et des chefs de chantier une maîtrise technique accrue, supportée par des outils de suivi de chantier de plus en plus sophistiqués. La Checklist HSE Inspection devient ainsi un document vivant, alimenté par les données de capteurs IoT et analysé par des algorithmes prédictifs.

Ce guide a pour vocation de fournir aux professionnels du BTP les méthodologies, les outils et les modèles de Checklist HSE Inspection adaptés aux défis de 2026. Nous aborderons les fondements techniques, les innovations technologiques, le cadre normatif actualisé et des listes de contrôle opérationnelles pour les grues, les engins et la sécurité globale du site. L’objectif est de transformer l’inspection HSE d’une contrainte administrative en un levier stratégique pour des chantiers plus sûrs, plus rentables et plus durables, en lien avec les techniques de construction modernes.

Checklist HSE Inspection : Fondements Techniques de l’Inspection : De la RDM à l’Analyse Opérationnelle

Une Checklist HSE Inspection efficace ne se résume pas à cocher des cases. Elle est l’application pratique de principes fondamentaux de l’ingénierie. Comprendre le « pourquoi » derrière chaque point de contrôle est essentiel pour évaluer la criticité d’une non-conformité et prendre des décisions éclairées sur le terrain. Cette approche analytique distingue l’expert du simple exécutant.

Principes Physiques et Mécaniques Appliqués à la Checklist HSE Inspection

Chaque inspection d’un équipement de levage ou d’une structure temporaire est une évaluation de sa Résistance Des Matériaux (RDM) en conditions opérationnelles. Pour une grue à tour, l’inspection des soudures de la mâture n’est pas une formalité. Elle vise à détecter des microfissures qui, sous l’effet des cycles de charge et des contraintes de flexion dues au vent, pourraient s’amorcer et mener à une rupture par fatigue. Le calcul de la stabilité d’une grue mobile repose sur l’équilibre des moments : le moment de la charge (Poids × Portée) doit rester inférieur au moment stabilisateur (Poids de la grue × bras de levier), avec un coefficient de sécurité normatif.

L’inspection des câbles de levage s’appuie sur l’analyse des contraintes de traction. La norme impose le rebut d’un câble dès qu’un certain nombre de torons sont rompus sur une longueur donnée, car la section résistante de l’acier diminue, approchant dangereusement la limite d’élasticité du matériau. De même, la vérification de la pression et de l’état des stabilisateurs est directement liée à la capacité portante du sol, un paramètre critique issu de l’étude de sol géotechnique. Une pression excessive peut provoquer un tassement différentiel, modifiant l’assiette de la grue et invalidant les abaques de charge. Le dimensionnement des semelles d’ancrage d’une grue à tour est un exercice de génie civil à part entière.

Pour les engins de terrassement comme une pelle hydraulique, l’inspection du système hydraulique est primordiale. La loi de Pascal (P = F/S) régit la force colossale développée par les vérins. Une fuite, même minime, signale une perte de pression et donc une perte de capacité, mais aussi un risque de défaillance brutale. La résistance caractéristique des aciers utilisés pour les godets et les bras doit être vérifiée contre l’abrasion et les chocs, des facteurs non couverts par un simple calcul statique mais essentiels pour la durée de vie et la sécurité.

Workflow Opérationnel de la Vérification : Une Approche Systémique

L’inspection HSE doit suivre un processus structuré pour garantir l’exhaustivité et la traçabilité, souvent géré via une application Excel de suivi de chantier.

1. Phase de Préparation : Avant même l’arrivée de l’équipement, l’ingénieur ou le responsable HSE doit analyser la documentation technique (manuel constructeur, certificat CE, historique de maintenance). Il croise ces données avec les spécificités du site (plan d’installation, contraintes d’accès, nature du sol). C’est à ce stade que le plan de levage est validé, en s’assurant que les abaques de la grue Potain (Grues à tour) ou Grove (Grues mobiles tout-terrain) sont compatibles avec les charges et portées requises.

2. Phase d’Inspection Initiale (Prise de Poste) : C’est la checklist quotidienne de l’opérateur, mais elle doit être formalisée. Elle inclut les contrôles visuels (niveaux, absence de fuites, état des pneus/chenilles, propreté des vitres et rétroviseurs) et fonctionnels (test des freins, des avertisseurs sonores et lumineux, des commandes de secours). Chaque anomalie doit être consignée dans un rapport journalier de chantier.

3. Phase d’Inspection Périodique (VGP) : La Vérification Générale Périodique est une obligation légale (semestrielle pour les grues, annuelle pour les engins de terrassement). Réalisée par un organisme accrédité comme Bureau Veritas (Inspection technique et VGP), elle est bien plus approfondie. Elle inclut des tests en charge, la vérification des dispositifs de sécurité (limiteurs de charge, de moment, de course) et l’examen détaillé des éléments structurels. Le rapport de VGP doit être disponible sur le chantier à tout moment.

4. Phase de Documentation et Suivi : Chaque inspection doit générer un enregistrement traçable, idéalement numérique. Un procès-verbal de chantier formalise les constats. Les non-conformités doivent déclencher un plan d’action avec un responsable et un délai. L’analyse des tendances d’incidents, facilitée par des logiciels de planning de chantier, permet d’identifier les faiblesses systémiques et d’ajuster les protocoles de manière proactive.

Checklist HSE Inspection : Innovations 2026 et Benchmarking des Constructeurs : Au-delà de la Conformité

Le secteur du BTP connaît une mutation technologique qui impacte directement les méthodologies d’inspection. En 2026, la Checklist HSE Inspection n’est plus seulement un outil de constat, mais un terminal connecté à un écosystème de données. Les constructeurs d’équipements sont au cœur de cette révolution, rivalisant d’innovations pour offrir plus de sécurité, d’efficience et de durabilité.

IoT et Jumeaux Numériques : La Révolution de la Checklist HSE Inspection

L’Internet des Objets (IoT) transforme les engins en plateformes de données. Des capteurs intégrés (jauges de contrainte, accéléromètres, capteurs de température, GPS) sur une grue Liebherr (Grues et engins de terrassement) ou un chariot télescopique Manitou Group (Chariots télescopiques et nacelles) collectent en continu des milliers de points de données. Ces informations sont transmises à des plateformes cloud comme celles proposées par Autodesk (Logiciels AutoCAD et Revit BIM) ou Bentley Systems (Logiciels d’infrastructure routière).

Ces données alimentent un jumeau numérique (Digital Twin) de l’équipement. Ce modèle virtuel, qui peut être intégré dans le modèle BIM global du projet via des logiciels comme Revit, simule en temps réel le comportement de l’engin. L’impact sur l’inspection est majeur : on passe d’une maintenance corrective ou préventive (basée sur le temps) à une maintenance prédictive. L’algorithme peut anticiper une défaillance d’un composant hydraulique sur une pelle Komatsu (Matériel de construction et minier) en analysant les micro-variations de pression et de température, et alerter le responsable de maintenance avant la panne. La checklist s’enrichit alors de points de contrôle suggérés par l’IA.

Analyse Comparative des Leaders : Liebherr, Potain, Caterpillar

La compétition entre les grands constructeurs se joue désormais autant sur l’acier que sur le silicium.

- Liebherr & Potain (Grues à tour) : Leaders sur le marché des grues, ils intègrent des systèmes de contrôle avancés (LICCON pour Liebherr) qui optimisent les courbes de charge en temps réel et interdisent les manœuvres dangereuses. Leurs nouvelles gammes 2026 mettent l’accent sur les grues électriques à faible nuisance sonore pour les chantiers urbains et intègrent des systèmes d’assistance à la conduite qui facilitent le montage et démontage de la grue, une phase critique en termes de sécurité.

- Caterpillar (Engins de chantier et terrassement) & Volvo CE (Équipements de construction Volvo) : Pionniers de la télématique avec leurs systèmes VisionLink (CAT) et CareTrack (Volvo), ils offrent une visibilité complète sur la flotte : consommation, temps de ralenti, codes d’erreur, positionnement. Pour 2026, ils déploient des engins semi-autonomes (nivellement, compactage) qui réduisent l’erreur humaine. Leur R&D se concentre sur les motorisations à hydrogène et les batteries de nouvelle génération, ce qui impose de nouveaux points de contrôle HSE (stockage d’hydrogène, gestion de la charge haute tension).

- Challengers & Spécialistes : Des acteurs comme Sany Global (Pompes à béton et grues) et XCMG (Machinerie lourde internationale) gagnent des parts de marché avec des machines très connectées à des prix compétitifs. Des spécialistes comme Palfinger (Systèmes de levage hydrauliques) ou Hiab (Grues de chargement sur camion) innovent dans les systèmes de contrôle intelligents pour grues auxiliaires, avec des fonctions anti-collision et de stabilisation automatique.

Checklist HSE Inspection : Tableau Comparatif Maître : Performance des Équipements Clés en 2026

Ce tableau synthétise les performances attendues pour des modèles d’équipements représentatifs en 2026, en intégrant les nouveaux paradigmes technologiques et environnementaux. Il vise à aider les ingénieurs en structure et les gestionnaires de projet dans leurs choix stratégiques.

| Paramètres Techniques | Unité | Grue à Tour (Potain MDT 489) | Grue Mobile (Grove GMK6400-1) | Pelle Hydraulique (Cat 330) | Chargeuse (Volvo L260H Electric) | Nacelle (Manitou 220 TJ) |

|---|---|---|---|---|---|---|

| Capacité Max. | t | 25 | 400 | N/A (Force d’arrachement) | 35 | 0.23 |

| Portée / Hauteur Max. | m | 80 | 136 (avec fléchette) | 10.7 | N/A | 21.7 |

| Motorisation | Type | Électrique | Hybride (Diesel/Électrique) | Électrique (Batterie) | Électrique (Batterie) | Électrique |

| Émissions CO2 (Op.) | kg/h | 0 | ~15 (mode hybride) | 0 | 0 | 0 |

| Connectivité IoT | Niveau (1-5) | 4 (Prédictif) | 5 (Adaptatif) | 4 (Prédictif) | 5 (Adaptatif) | 3 (Monitoring) |

| Autonomie (Électrique) | h | N/A (Réseau) | 1-2 (sur batterie) | 6-8 | 8-10 | 10-12 |

| Niveau Sonore (à 15m) | dBA | < 65 | < 70 | < 68 | < 65 | < 62 |

| Impact ROI (vs. 2020) | % | +15% (Coût énergétique) | +10% (Flexibilité) | +20% (Maintenance) | +25% (Énergie + Maint.) | +15% (Polyvalence) |

Checklist HSE Inspection : Cadre Normatif et Protocoles de Sécurité : Eurocodes, VGP et Stratégies de Mitigation

La maîtrise du cadre réglementaire est une condition non négociable de la sécurité sur les chantiers. En 2026, ce cadre continue d’évoluer pour intégrer les nouvelles technologies et les retours d’expérience. Une Checklist HSE Inspection doit être systématiquement mise en regard des normes en vigueur pour garantir sa pertinence et sa validité juridique.

Références Normatives Essentielles pour une Checklist HSE Inspection Conforme

L’ingénieur doit naviguer dans un corpus de textes français et européens. Voici les références incontournables :

- Eurocodes : Ils forment la base du calcul de structure en Europe. L’Eurocode 3 (NF EN 1993) est fondamental pour la conception et la vérification des éléments en acier des grues et des échafaudages. L’Eurocode 7 (NF EN 1997) régit le calcul géotechnique, essentiel pour la stabilité des fondations de grues et des plateformes de travail.

- Normes Spécifiques aux Équipements :

- NF EN 14439 : Spécifie les exigences de sécurité pour les grues à tour. Elle couvre la conception, les charges, la résistance et la stabilité.

- NF EN 13000 : Concerne les grues mobiles. Elle est particulièrement stricte sur les systèmes de contrôle et de limitation de charge (LMI – Load Moment Indicator).

- Recommandation R482 (CACES®) : Définit les catégories d’engins de chantier et les compétences requises pour leur conduite en sécurité. Une formation CACES R482 est obligatoire pour les conducteurs.

- Recommandation R408 / NF EN 12810/12811 : S’applique aux échafaudages, de leur montage à leur utilisation et démontage. La vérification de la note de calcul et du plan de montage est un point clé de l’inspection.

- Réglementation Française :

- Arrêté du 1er mars 2004 : Texte de référence pour les Vérifications Générales Périodiques (VGP) des appareils et accessoires de levage. Il fixe la périodicité (6 mois pour les grues, 12 mois pour les autres engins) et le contenu des vérifications.

- Code du Travail : Impose à l’employeur une obligation de résultat en matière de sécurité, ce qui inclut la fourniture d’équipements conformes et maintenus en bon état.

Stratégie de Mitigation des Risques : Une Approche Proactive

Une stratégie de mitigation efficace, formalisée dans le Plan Particulier de Sécurité et de Protection de la Santé (PPSPS), doit aller au-delà de la simple conformité. Elle s’articule en quatre étapes, inspirées de la norme ISO 31000 sur le management du risque.

1. Identification : Utiliser la Checklist HSE Inspection comme un outil de détection systématique des dangers. Cette phase est enrichie par les retours d’expérience, les causeries sécurité et l’analyse des quasi-accidents consignés dans le rapport d’accident de travail.

2. Évaluation : Quantifier chaque risque identifié en croisant sa probabilité d’occurrence et la gravité de ses conséquences. Cette matrice de criticité permet de hiérarchiser les priorités et d’allouer les ressources (temps, budget) de manière optimale.

3. Contrôle : Déployer des mesures de maîtrise en suivant la hiérarchie de la prévention :

a. Suppression/Substitution : Remplacer une opération manuelle en hauteur par l’utilisation d’une nacelle.

b. Mesures de Protection Collective (MPC) : Installation de garde-corps, balisage de la zone de survol de la grue.

c. Mesures d’Organisation : Plan de circulation, permis de feu, rotation des banches.

d. Équipements de Protection Individuelle (EPI) : Casque, harnais, chaussures de sécurité. Ils interviennent en dernier recours.

4. Revue et Amélioration Continue : La stratégie n’est pas figée. Les résultats des inspections, les incidents et les évolutions du chantier doivent alimenter une boucle de rétroaction pour affiner en permanence les checklists et les procédures. L’utilisation d’un tableau de bord de gestion de projet est ici un atout majeur.

Checklist HSE Inspection : Checklist Opérationnelle du Chef de Chantier : Points de Contrôle Critiques

Voici une liste de contrôle synthétique mais exhaustive, conçue pour être utilisée directement sur le terrain. Elle doit être adaptée à chaque équipement spécifique et complétée par les manuels des constructeurs comme JCB (Chargeuses, pelles et tractopelles) ou Bobcat (Équipements compacts de chantier). Des modèles détaillés sont disponibles en téléchargement, comme notre Fiche de Contrôle Coffrage ou notre Fiche de Contrôle Bétonnage.

Avant le Démarrage de l’Opération / Prise de Poste

- Environnement de l’engin :

- Zone de travail dégagée, stable et balisée.

- Absence de lignes électriques aériennes à proximité ou respect des distances de sécurité.

- Conditions météorologiques compatibles (vitesse du vent pour les grues < seuil constructeur).

- Vérification de la portance du sol pour les appuis/stabilisateurs.

- Structure et Mécanique :

- Inspection visuelle des soudures, axes, boulonnerie (absence de fissures, corrosion, déformation).

- État des pneumatiques (pression, usure) ou du train de chenilles (tension).

- Absence de fuites (huile moteur, fluide hydraulique, carburant, liquide de refroidissement).

- Vérification des niveaux (à froid et sur sol plat).

- État des câbles de levage, élingues, chaînes et crochets (pas de torons cassés, déformation, usure excessive).

- Sécurité et Cabine :

- Présence et validité des documents obligatoires (VGP, notice d’utilisation, abaques de charge).

- Propreté des accès, de la cabine, des vitres, rétroviseurs et caméras.

- Fonctionnement des avertisseurs sonores et lumineux (klaxon, gyrophare, alarme de recul).

- Test des freins de service, de stationnement et d’orientation.

- Vérification du fonctionnement des dispositifs de sécurité (limiteur de charge, fins de course).

- Présence et état de l’extincteur.

Pendant l’Opération

- Conduite et Manœuvres :

- Respect du plan de circulation et des zones de travail autorisées.

- Manœuvres fluides, sans à-coups.

- Surveillance permanente de l’environnement de travail (piétons, autres engins).

- Communication constante avec le chef de manœuvre / l’élingueur (radio, gestes conventionnels).

- Levage (Grues) :

- Estimation correcte du poids de la charge.

- Utilisation d’élingues adaptées et correctement mises en œuvre (angle < 120°).

- Positionnement de la grue et de la charge conformes à l’abaque.

- Levage de la charge à la verticale stricte du crochet.

- Surveillance de l’indicateur de moment de charge (LMI).

- Terrassement (Pelles, Chargeuses) :

- Stabilité de l’engin assurée lors du creusement ou du chargement (travail dans l’axe).

- Godet posé au sol lors des arrêts, même courts.

- Interdiction de transporter des personnes dans le godet.

Après l’Opération / Fin de Poste

- Mise en Sécurité :

- Garer l’engin sur une surface stable et désignée.

- Poser les équipements (godet, fourches, flèche) au sol ou en position de sécurité.

- Mettre la grue en girouette (selon préconisation constructeur et Météo-France).

- Serrer le frein de parc et couper le contact.

- Retirer la clé et verrouiller la cabine.

- Reporting :

- Signaler toute anomalie, bruit suspect ou dysfonctionnement constaté durant la journée.

- Remplir le carnet de bord de l’engin.

- Nettoyer la cabine et les accès.

Cette discipline quotidienne est le fondement d’une culture sécurité efficace, transformant chaque opérateur en premier garant de la fiabilité de son outil de travail et de la sécurité de tous. C’est le principe même d’une bonne Checklist HSE Inspection.

❓ FAQ : Checklist HSE Inspection

1. Comment l’intégration d’un jumeau numérique (Digital Twin) modifie-t-elle la responsabilité légale en cas d’accident lié à une défaillance d’équipement ?

- En résumé : Le jumeau numérique déplace la responsabilité d’une approche réactive (constat post-accident) vers une responsabilité proactive, axée sur la gestion et l’interprétation des données prédictives. Traditionnellement, la responsabilité après un accident était établie en vérifiant la conformité des inspections (VGP à jour, checklist quotidienne effectuée).

- Avec un jumeau numérique, la question devient plus complexe.

- Si le système a émis des alertes prédictives de défaillance qui ont été ignorées par le gestionnaire de flotte ou le chef de chantier, la faute lourde pourrait être plus facilement caractérisée.

- La traçabilité numérique offerte par le jumeau numérique crée une piste d’audit infalsifiable.

- Inversement, le constructeur (Tekla / Trimble (Modélisation de structures acier/béton) pour le BIM, Dassault Systèmes (Conception 3D et PLM) pour les plateformes) ou l’éditeur du logiciel d’analyse pourraient voir leur responsabilité engagée si l’algorithme s’avère défaillant ou si une faille dans le système a masqué un risque imminent.

- La jurisprudence de 2026 commence à peine à intégrer cette notion de « responsabilité algorithmique », rendant indispensable une documentation rigoureuse de toutes les décisions prises (ou non prises) sur la base des recommandations de l’IA.

2. Quelles sont les vérifications structurelles critiques lors de l’inspection de l’ancrage d’une grue à tour sur un IGH (Immeuble de Grande Hauteur) ?

- En résumé : L’inspection doit valider la parfaite transmission des efforts (moment de flexion, effort tranchant, charges verticales) de la grue à la structure porteuse du bâtiment, conformément à la note de calcul spécifique. L’ancrage d’une grue à tour sur un IGH est un point de singularité structurelle.

- La checklist doit impérativement inclure : 1) Vérification des appuis : Contrôle de l’intégrité du béton des planchers ou des voiles d’appui, en s’assurant qu’il n’y a aucune fissuration ou épaufrure post-installation.

- 2) Contrôle des cadres d’ancrage : Inspection visuelle et par resserrage au couple (clé dynamométrique) de tous les boulons à haute résistance (HR) liant le cadre à la structure.

- La conformité des boulons (classe, marquage) et des rondelles doit être validée par rapport à la note de calcul de structure.

- 3) Vérification des tirants/jambages : Examen des soudures et de l’absence de déformation des éléments métalliques qui constituent les jambes de force.

- 4) Confrontation avec les plans d’exécution : S’assurer que la position et la nature des ancrages sont rigoureusement conformes aux plans validés par le bureau de contrôle et l’ingénieur structure.

- Toute modification, même mineure, doit avoir fait l’objet d’une note de calcul additive.

3. Comment une checklist HSE doit-elle évoluer pour intégrer les objectifs de décarbonation, notamment avec l’usage d’engins électriques ou à hydrogène ?

- En résumé : La checklist doit s’étendre au-delà de la sécurité mécanique pour inclure des points de contrôle liés à la gestion de l’énergie, aux risques électriques haute tension et au stockage de nouveaux carburants. Pour un engin électrique, la checklist doit intégrer : 1) Inspection du système de charge : État des câbles, connecteurs (type CCS2 ou autre), et de la borne de recharge.

- Vérification de la mise à la terre de l’installation.

- 2) Contrôle de la batterie : Inspection visuelle du pack batterie (absence de gonflement, de fuite), vérification des indicateurs de santé de la batterie (SOH – State of Health) via l’ordinateur de bord.

- 3) Sécurité Haute Tension : Vérification de la signalisation « Risque Électrique », de l’intégrité des gaines orange haute tension, et de la présence des EPI spécifiques (gants isolants, visière).

- Pour un engin à hydrogène, les points critiques sont : 1) Inspection du système de stockage : Contrôle de l’étanchéité des réservoirs haute pression (700 bars) et des conduites via des détecteurs de fuite H2.

- 2) Vérification de la ventilation : S’assurer que les zones de stockage et la pile à combustible sont correctement ventilées pour éviter toute accumulation d’hydrogène, un gaz très inflammable.

- La formation du personnel, comme une formation en électricité bâtiment, devient un prérequis encore plus critique.

4. Quel est le rôle des Essais Non Destructifs (END) dans une démarche d’inspection HSE avancée pour des équipements vieillissants ?

- En résumé : Les END permettent de dépasser l’inspection visuelle pour quantifier l’intégrité structurelle interne des composants critiques, prévenant ainsi les ruptures par fatigue ou corrosion non apparentes. Sur des équipements de levage comme ceux de Mediaco (Levage et manutention en France) ou Loxam (Leader de la location de matériel BTP) ayant un grand nombre d’heures de service, l’inspection visuelle est insuffisante.

- Une checklist HSE avancée doit prévoir le recours périodique aux END sur les points névralgiques.

- Les techniques courantes incluent : 1) Magnétoscopie (MT) : Pour détecter les fissures de surface et sous-jacentes sur les pièces ferromagnétiques (soudures de mâture, crochets, axes).

- 2) Ressuage (PT) : Pour révéler les fissures débouchant en surface sur tout type de matériau.

- 3) Ultrasons (UT) : Pour détecter les défauts internes (inclusions, fissures) dans les pièces massives (axes de rotation, tourillons) et pour mesurer l’épaisseur résiduelle des structures corrodées.

- L’intégration des résultats de ces contrôles, souvent réalisés par des techniciens certifiés COFREND, permet de prendre une décision factuelle sur la réparation, le déclassement ou la mise au rebut d’un équipement, objectivant ainsi une décision à fort enjeu financier et sécuritaire.

5. Comment l’IA via drones et caméras peut-elle automatiser l’inspection HSE de site, et quelles sont ses limites techniques et réglementaires en 2026 ?

- En résumé : L’IA automatise la détection de non-conformités visuelles sur de grandes zones, mais reste limitée pour l’évaluation fonctionnelle et se heurte à des questions de certification et de protection des données. L’utilisation de drones équipés de caméras haute résolution pour survoler un chantier, couplée à des algorithmes de reconnaissance d’images, permet d’automatiser de nombreux points d’une Checklist HSE Inspection de site.

- L’IA peut détecter en temps réel : des opérateurs sans EPI, des zones de stockage désordonnées, l’absence de garde-corps sur une baie, ou des excavations non protégées.

- C’est un gain d’efficacité considérable pour le préventeur.

- Cependant, les limites sont importantes.

- Techniquement, l’IA ne peut pas tester le fonctionnement d’un avertisseur sonore, vérifier le couple de serrage d’un boulon ou la pression d’un pneu.

- Son analyse reste en 2D ou 3D visuelle.

- Réglementairement, la validité d’une « inspection par IA » n’est pas encore pleinement reconnue pour remplacer une vérification humaine certifiée (comme une VGP).

- De plus, la captation continue d’images de travailleurs soulève des questions complexes au regard du RGPD, nécessitant un encadrement juridique et social strict au sein de l’entreprise.

- La formation de pilote de drone BTP devient une compétence clé.

📥 Ressources : Checklist HSE Inspection

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.