Avantages de l’impression 3D béton dans la construction durable 2026

Avantages de l’impression 3D béton dans la construction durable 2026 : Introduction : Le Paysage Stratégique de la Construction en 2026

Les avantages de l’impression 3D béton dans la construction durable 2026 ne sont plus une simple projection futuriste, mais une réalité opérationnelle qui redéfinit les paradigmes du BTP. Face aux impératifs de décarbonation imposés par les réglementations successives (telles que l’évolution de la RE2020) et à la nécessité d’accélérer la production de logements, la fabrication additive s’impose comme une solution technologique mature. Elle répond directement aux trois piliers de la performance : économique, environnemental et social.

En 2026, l’industrie du génie civil est engagée dans une transformation numérique profonde. L’intégration du BIM (Building Information Modeling) à tous les niveaux, de la conception à la maintenance via le Jumeau Numérique (Digital Twin), est devenue la norme. C’est dans cet écosystème que l’impression 3D béton (3DCP) révèle tout son potentiel. Elle assure une continuité numérique parfaite entre le modèle 3D, conçu sur des logiciels comme Apprenez Revit : Formation complète en architecture 3D, et l’exécution robotisée sur site. Pour en savoir plus sur les techniques de génie civil : innovations et méthodes, consultez notre guide.

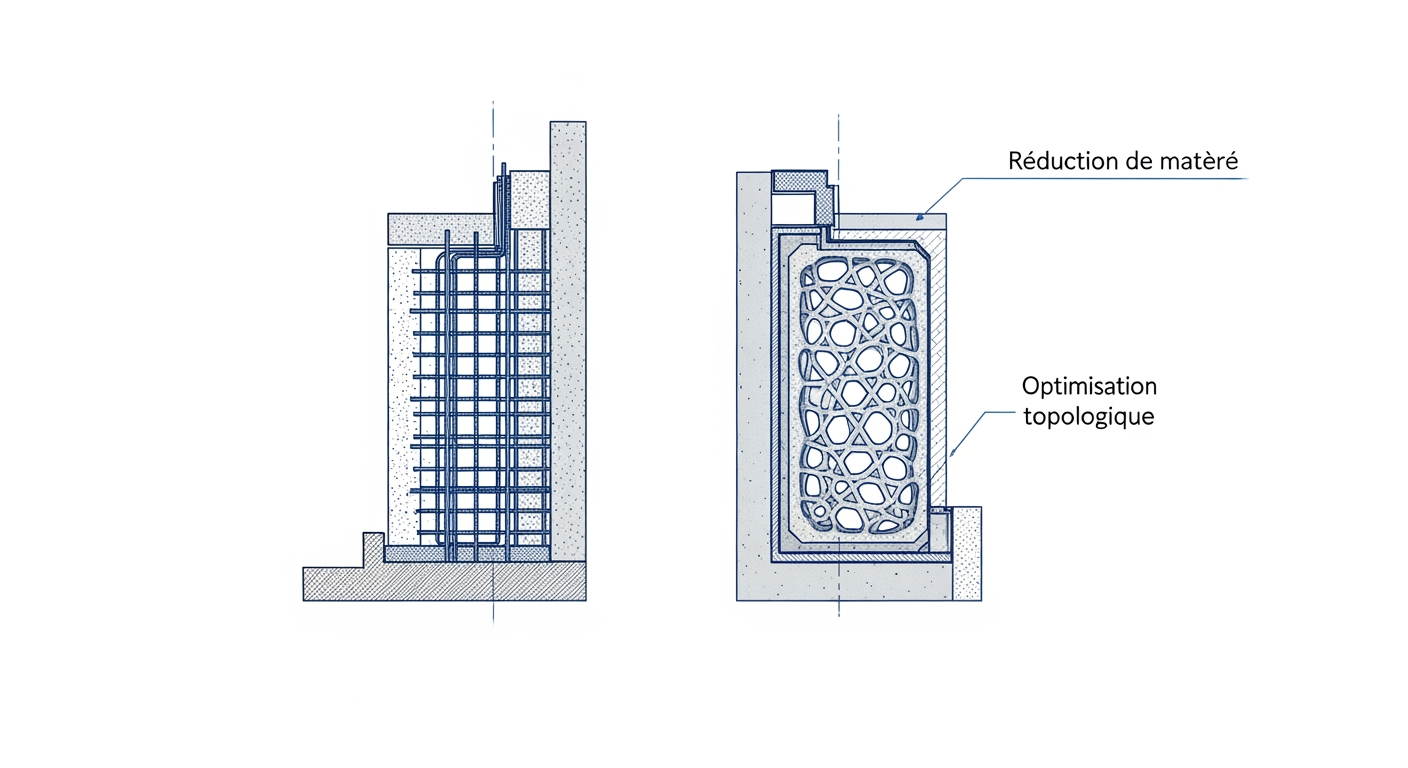

Cette technologie permet une optimisation matière sans précédent grâce à la liberté géométrique qu’elle offre, ouvrant la voie à des structures bio-inspirées et topologiquement optimisées. La réduction drastique des déchets de chantier, l’élimination quasi-totale des coffrages et la diminution des délais de construction positionnent la 3DCP comme un levier majeur pour atteindre les objectifs de la construction durable. Le marché, autrefois cantonné aux prototypes, voit désormais des projets d’envergure émerger, notamment dans le BTP au Maroc : Développement et opportunités.

Avantages de l’impression 3D béton dans la construction durable 2026 : Analyse Technique Approfondie et Principes d’Ingénierie

L’adoption de l’impression 3D béton repose sur une maîtrise fine de la science des matériaux, de la mécanique des structures et des processus robotiques. Comprendre ces fondements est essentiel pour tout Ingénieur en Structure ou chef de chantier. Pour une formation complète, explorez nos cours de génie civil : Formation d’excellence.

Principes de Rhéologie du Béton Imprimable

La clé du succès réside dans la formulation du matériau. Un béton imprimable doit présenter un comportement rhéologique dual : être suffisamment fluide pour être extrudé (pompabilité) sans blocage dans la buse, mais acquérir une rigidité quasi-instantanée après déposition pour supporter le poids des couches successives sans s’affaisser (constructibilité). Ce phénomène est gouverné par la thixotropie : la viscosité du matériau diminue sous contrainte (cisaillement dans la pompe et la buse) et augmente au repos. Le tableau de dosage de béton et mortier est radicalement différent des bétons traditionnels.

Les formulations de 2026 intègrent des adjuvants de nouvelle génération : des superplastifiants pour la fluidité, des accélérateurs de prise contrôlée et des agents de viscosité. Le suivi en temps réel de la rhéologie via des capteurs embarqués dans la tête d’impression est désormais une pratique courante, permettant d’ajuster la formulation ou la vitesse d’impression dynamiquement. Le dosage béton C30/37 est un bon point de départ pour comprendre les classes de résistance.

Comportement Mécanique et Anisotropie des Structures Imprimées

Une structure en béton imprimé est par nature anisotrope. Ses propriétés mécaniques varient selon la direction de la sollicitation par rapport aux couches d’impression. La résistance en compression parallèle aux couches est généralement élevée, proche de celle d’un béton coulé classique. Cependant, la résistance à la traction et au cisaillement perpendiculairement aux couches (au niveau de l’interface) est le point faible. Cette adhérence inter-couches est un paramètre critique, dépendant du temps entre le passage de deux couches, de l’état de surface et de la composition du béton.

Pour le dimensionnement, les ingénieurs utilisent des modèles éléments finis avancés disponibles dans des logiciels de calcul de structure comme Robot Structural Analysis Professional ou CYPECAD. Ils appliquent des facteurs de réduction sur la résistance caractéristique (fck) dans les directions défavorables. Le calcul intègre une analyse fine des concentrations de contraintes, notamment dans les géométries complexes issues de l’optimisation topologique. La limite d’élasticité des aciers intégrés reste un paramètre clé, dont le contrôle est détaillé dans notre Fiche de Contrôle de Ferraillage : Guide Complet.

Avantages de l’impression 3D béton dans la construction durable 2026 : Le Workflow Numérique

Le processus est entièrement piloté par la donnée, assurant une fidélité totale au projet initial. Il se décompose en plusieurs étapes critiques :

- Modélisation BIM : L’architecte et l’ingénieur collaborent sur un modèle 3D détaillé, souvent via AutoCAD, Revit ou ArchiCAD. Ce modèle intègre non seulement la géométrie, mais aussi les informations sur les matériaux et les performances attendues.

- Slicing et G-Code : Le modèle BIM est ensuite découpé en couches (slicing) par un logiciel spécifique. Ce dernier génère le G-Code, un fichier d’instructions qui pilote la trajectoire, la vitesse et le débit de la tête d’impression. Des scripts Dynamo pour Revit sont souvent utilisés pour automatiser cette conversion et optimiser les trajectoires.

- Préparation Matériau : Sur site, une centrale de malaxage mobile prépare le mélange sec ou humide selon des spécifications strictes. Le contrôle qualité est permanent.

- Impression et Intégration : L’imprimante (portique ou bras robotisé) exécute le G-Code. L’intégration des armatures se fait soit simultanément (fils métalliques co-extrudés), soit manuellement entre les couches, soit post-impression (barres insérées dans les cavités).

- Contrôle et Suivi : Le suivi de chantier est digitalisé. Des scanners laser comparent en temps réel la structure imprimée au modèle BIM, créant un jumeau numérique « as-built ».

Avantages de l’impression 3D béton dans la construction durable 2026 : Innovations de Pointe et Benchmarking des Acteurs Industriels (2026)

En 2026, le marché n’est plus dominé par quelques startups mais par des écosystèmes industriels intégrés. Les leaders traditionnels du BTP ont investi massivement ou noué des partenariats stratégiques. L’utilisation d’équipements de levage comme les grues Potain (Grues à tour) ou Liebherr (Grues et engins de terrassement) est optimisée pour la logistique de ces nouveaux chantiers.

Saint-Gobain Weber & LafargeHolcim (Holcim) se sont imposés comme les fournisseurs de référence pour les mortiers et bétons imprimables. Leurs innovations se concentrent sur des liants à faible empreinte carbone (technologie des géopolymères) et l’intégration de fibres structurelles (verre, basalte) pour réduire le besoin en armatures traditionnelles. Leurs solutions sont conçues pour être compatibles avec une large gamme d’imprimantes.

Du côté des équipementiers, la compétition fait rage entre deux approches :

- Les systèmes à portique (Gantry) : Popularisés par COBOD (partenaire de PERI), ils offrent une grande zone d’impression et une excellente précision. Ils sont idéaux pour la construction de bâtiments de plain-pied ou de plusieurs étages de manière séquentielle.

- Les bras robotisés poly-articulés : Des entreprises comme CyBe Construction ou des intégrateurs utilisant des robots KUKA ou ABB offrent une flexibilité inégalée pour les formes complexes et peuvent être montés sur des plateformes mobiles. Des engins de chantier Caterpillar (Engins de chantier et terrassement) sont souvent adaptés pour déplacer ces unités.

L’innovation clé de 2026 est l’intégration de l’IA et de l’IoT. Les têtes d’impression sont équipées de capteurs analysant en continu la température, l’humidité, la viscosité et la géométrie de la couche déposée. L’IA ajuste en temps réel les paramètres pour garantir une qualité constante, quelles que soient les conditions de chantier. Cette approche est fondamentale pour la certification des ouvrages. La gestion de ces données est facilitée par des logiciels de planning de chantier avancés.

Avantages de l’impression 3D béton dans la construction durable 2026 : Le Tableau Comparatif Maître de 4Génie Civil

Avantages de l’impression 3D béton dans la construction durable 2026 : Analyse Comparative

| Paramètres Techniques | Unité | Performance Standard (Coffrage) | Performance 2026 (Impression 3D) | Impact ROI |

|---|---|---|---|---|

| Vitesse de construction (murs) | m²/jour/équipe | 15 – 25 | 50 – 100 | Réduction du chemin critique de 40-60% sur le gros œuvre. |

| Déchets de chantier (gros œuvre) | kg/m² construit | 40 – 60 | < 5 | Économies sur la gestion et le traitement des déchets. Bilan carbone amélioré. |

| Consommation de béton | m³/m² de mur | 0.2 (pour un mur de 20cm) | 0.12 – 0.15 (structure optimisée) | Réduction des coûts matière de 25-40%. Empreinte carbone réduite. |

| Complexité géométrique | Index (1=simple, 10=très complexe) | 3 (coût exponentiel avec complexité) | 9 (coût marginal faible pour la complexité) | Liberté architecturale, optimisation structurelle, valeur ajoutée esthétique. |

| Pénibilité et sécurité | Index TMS / Accidents | Élevé | Faible (tâches automatisées) | Réduction des accidents du travail et des maladies professionnelles. Amélioration de l’attractivité des métiers. |

Avantages de l’impression 3D béton dans la construction durable 2026 : Conformité Normative, Eurocodes et Protocoles de Sécurité

La validation technique et la sécurité sont les piliers de l’acceptation de l’impression 3D. En 2026, bien qu’un Eurocode spécifique soit encore en développement, le cadre réglementaire s’est clarifié. La conformité est assurée par une approche performantielle validée par des Appréciations Techniques d’Expérimentation (ATEx) délivrées par des organismes comme le CSTB en France, en s’appuyant sur les normes existantes.

Adaptation des Eurocodes

La justification des structures imprimées s’appuie principalement sur l’Eurocode 2 (NF EN 1992-1-1) pour le calcul des structures en béton. L’insight majeur réside dans l’adaptation des coefficients de sécurité. Le coefficient partiel sur le matériau, γc, est majoré (typiquement de 1.5 à 1.8-2.0 selon l’ATEx) pour prendre en compte l’anisotropie mécanique et les incertitudes liées au processus de fabrication sur site. Les calculs de cisaillement à l’interface des couches sont particulièrement scrutés. La conception des structures en béton est donc repensée. Pour les aspects sismiques, les principes de l’Eurocode 8 sont appliqués, en vérifiant le comportement ductile des structures, ce qui impose souvent des armatures conventionnelles aux points stratégiques.

Avantages de l’impression 3D béton dans la construction durable 2026 : Stratégie de Maîtrise des Risques sur Chantier

La sécurité sur un chantier 3DCP est repensée. Le plan de prévention intègre des risques nouveaux liés à la robotique et aux matériaux. La stratégie de mitigation inclut :

- Zonage dynamique : Des barrières immatérielles (faisceaux laser) créent des zones d’exclusion dynamiques autour du robot en mouvement. Toute intrusion provoque un arrêt d’urgence.

- Risques liés aux matériaux : Les mélanges secs contiennent de la silice cristalline. Le personnel opérant près de la centrale de malaxage doit porter des EPI respiratoires à ventilation assistée.

- Stabilité de la structure fraîche : Des modèles prédictifs, couplés à des capteurs d’inclinaison, surveillent le risque de flambement ou de déformation de la structure fraîche.

- VGP et Maintenance : Le système d’impression (portique ou bras robotisé) est soumis à des Vérifications Générales Périodiques (VGP), comme tout équipement de levage, réalisées par un organisme agréé tel que Bureau Veritas (Inspection technique et VGP). La maintenance prédictive, basée sur les données des capteurs, est standard.

- Interfaces et Co-activité : La planification, gérée via un outil comme notre Application Excel pour le Suivi de Chantier BTP, doit rigoureusement organiser les phases d’impression et les interventions humaines (pose d’armatures, réseaux).

Avantages de l’impression 3D béton dans la construction durable 2026 : Check-list Opérationnelle du Chef de Chantier

Pour garantir la qualité et la sécurité, le chef de chantier doit suivre une série de points de contrôle rigoureux. La documentation est essentielle, comme le montre notre modèle de procès-verbal type de compte rendu de réunion.

Points de contrôle critiques :

- Avant l’impression :

- Validation du G-Code : Simulation numérique complète du parcours d’impression pour détecter les collisions et optimiser le temps.

- Contrôle de la plateforme : Vérification de la planéité (tolérance < 2mm/m) et de la portance du sol, crucial pour la stabilité du portique. Voir notre guide sur l'Implantation Topographique.

- Test de formulation : Réalisation d’un test d’extrusion et de constructibilité (empilement de couches) sur un échantillon martyr. Validation de la rhéologie.

- Calibration de l’équipement : Vérification du débit, de la vitesse et de la hauteur de couche (Z-offset) de la buse.

- Pendant l’impression :

- Surveillance continue : Suivi en temps réel des paramètres (via le tableau de bord) et inspection visuelle de la qualité d’extrusion (absence de délamination, régularité).

- Contrôle d’adhérence : Vérification ponctuelle de l’adhérence inter-couches sur des échantillons témoins imprimés en parallèle.

- Gestion des conditions climatiques : Surveillance de la température, de l’hygrométrie et du vent. Mise en place de protections (tentes) si nécessaire.

- Documentation : Remplir la Fiche de Contrôle Bétonnage spécifique à la 3DCP.

- Après l’impression :

- Cure du béton : Application d’un produit de cure ou mise en place d’une protection pour éviter la dessiccation rapide, surtout sur les parois fines.

- Contrôles non destructifs (CND) : Essais au scléromètre et par ultrasons sur des carottes ou des éléments témoins pour valider la résistance caractéristique.

- Scan 3D As-Built : Réalisation d’un scan laser complet de la structure pour comparaison avec le modèle BIM et génération du PV de constat d’achèvement des travaux.

- Vérification du ferraillage : Utilisation d’un pachomètre pour valider l’enrobage des armatures intégrées.

❓ FAQ : Avantages de l’impression 3D béton dans la construction durable 2026

Comment l’anisotropie du béton imprimé est-elle prise en compte dans les calculs structuraux selon l’Eurocode 2 ?

Résumé : L’anisotropie est gérée en appliquant des facteurs de réduction sur la résistance caractéristique du matériau dans les directions les moins performantes (typiquement en traction/cisaillement inter-couches) et en majorant les coefficients de sécurité partiels, conformément à une approche validée par une ATEx.

En détail, le calcul ne peut se contenter d’un modèle de matériau isotrope. Les bureaux d’études spécialisés réalisent une campagne d’essais exhaustive sur des échantillons imprimés pour caractériser les résistances en compression (parallèle et perpendiculaire aux couches) et en traction/cisaillement à l’interface. Les résultats permettent de définir une matrice de comportement anisotrope pour le matériau. Dans les modèles éléments finis (Tekla / Trimble, CYPE), cette matrice est implémentée. Pour une approche simplifiée validée par ATEx, on peut utiliser la résistance la plus faible (généralement f_ctk,if, la résistance en traction à l’interface) et appliquer des coefficients de sécurité γ_M majorés. L’analyse se concentre sur les zones où les efforts de cisaillement et de traction perpendiculaires aux couches sont prédominants, comme les linteaux ou les jonctions de murs. La conception des structures en béton devient alors un exercice d’optimisation de la trajectoire d’impression pour aligner les couches avec les lignes de contraintes principales.

Quelles sont les méthodes d’intégration d’armatures les plus avancées en 2026 et leur impact sur le chemin critique ?

Résumé : Les méthodes les plus avancées combinent l’insertion robotisée de barres traditionnelles et l’impression simultanée de fils métalliques, réduisant drastiquement les interventions manuelles et l’impact sur le planning.

En 2026, trois méthodes coexistent et sont souvent combinées. 1) L’insertion manuelle/robotisée : des barres d’acier standard sont placées verticalement avant l’impression ou horizontalement entre les couches. L’innovation réside dans l’utilisation de bras robotisés annexes qui placent les barres automatiquement, suivant les données du BIM. 2) L’impression simultanée : certaines têtes d’impression intègrent un mini-extrudeur qui dépose un fil d’acier continu au sein de la couche de béton. Cette méthode est très rapide mais limitée à des armatures de faible diamètre. 3) Le post-ferraillage : des barres ou des câbles de précontrainte sont insérés dans les cavités laissées par l’impression, puis scellés avec un coulis. L’impact sur le planning de chantier est majeur : l’approche robotisée et simultanée permet de réaliser le gros œuvre (murs + armatures) en une seule passe, éliminant la co-activité complexe et les temps d’attente associés au ferraillage traditionnel, comme détaillé dans notre fiche de contrôle ferraillage.

Comment gérer la rhéologie du béton sur site pour garantir extrudabilité et constructibilité face aux variations climatiques ?

Résumé : La gestion se fait via un système en boucle fermée : des capteurs en temps réel mesurent la rhéologie, et un algorithme ajuste dynamiquement la formulation (dosage des adjuvants) et les paramètres d’impression (vitesse, débit).

- La gestion de la rhéologie est le cœur du savoir-faire. En 2026, les systèmes ne reposent plus sur des formulations fixes. Une mini-centrale de malaxage automatisée est connectée au système d’impression. Des capteurs dans la buse (rhéomètre en ligne) mesurent en continu la viscosité et le seuil de cisaillement du béton. Ces données sont envoyées à un automate qui les compare aux valeurs de consigne. Si une dérive est détectée (par exemple, une accélération de la prise due à une hausse de température), l’automate ajuste en temps réel les micro-dosages d’adjuvants (retardateur, superplastifiant) pour la gâchée suivante. En parallèle, il peut adapter les paramètres de l’imprimante : réduire la vitesse pour laisser plus de temps à la couche inférieure de raidir, ou augmenter légèrement le débit pour compenser une viscosité plus forte. Cette boucle de rétroaction garantit une qualité constante et évite les arrêts de production, un point crucial pour la rentabilité.

- Une bonne formation BIM est nécessaire pour maîtriser ces flux.

Quel est l’impact réel de l’optimisation topologique sur la réduction de matière et ses limites en termes de constructibilité et de résistance au feu ?

Résumé : L’optimisation topologique permet une réduction de matière de 30 à 50% sur les éléments structurels, mais ses formes complexes posent des défis pour l’intégration des réseaux et la résistance au feu, qui doit être validée par des essais spécifiques.

L’optimisation topologique, réalisée avec des logiciels comme ceux de Dassault Systèmes ou des modules intégrés à Bentley Systems, permet de ne placer la matière que là où elle est mécaniquement nécessaire, créant des structures organiques et évidées. Le gain de matière est considérable, réduisant le poids propre et l’empreinte carbone. Cependant, les limites sont importantes. Premièrement, la constructibilité : les porte-à-faux extrêmes peuvent nécessiter des supports temporaires, ce qui va à l’encontre du principe. Deuxièmement, l’intégration des réseaux (électricité, plomberie) devient complexe dans ces formes non-standard. Troisièmement, la résistance au feu : les éléments de structure, devenus plus minces et ajourés, ont une section réduite et une surface d’exposition au feu plus grande. La tenue au feu selon l’Eurocode 2 (méthode des 500°C ou analyse thermique avancée) doit être démontrée par des essais en laboratoire sur des éléments représentatifs, car les tables standards ne sont plus applicables. Le prototypage rapide est essentiel pour ces tests.

Comment les Jumeaux Numériques (Digital Twins) sont-ils utilisés pour certifier la qualité « as-built » et assurer la durabilité d’une structure 3D ?

Résumé : Le Jumeau Numérique est un modèle vivant qui fusionne le BIM initial, les données de scan 3D « as-built » et les informations des capteurs intégrés, permettant une certification continue et une maintenance prédictive.

- Le Jumeau Numérique est l’aboutissement du processus numérique. Durant la construction, des scans laser périodiques sont superposés au modèle BIM de conception. Un logiciel d’analyse (Autodesk Navisworks, Trimble Connect) détecte automatiquement les écarts géométriques. Ce rapport de conformité « as-built » est un document légal pour la réception des travaux.

- Mais le véritable avantage est post-construction. Des capteurs (fibres optiques, capteurs de déformation, sondes d’humidité) sont intégrés dans la structure pendant l’impression. Ces capteurs alimentent en continu le Jumeau Numérique. Des algorithmes de maintenance prédictive analysent ces données pour détecter des signes avant-coureurs de pathologies (fissuration, pénétration d’humidité, corrosion des armatures).

- Le gestionnaire du bâtiment peut ainsi planifier des interventions ciblées avant que les dommages ne deviennent critiques, garantissant la durabilité de l’ouvrage et optimisant les coûts de maintenance sur le long terme. C’est le summum des avantages de l’impression 3D béton dans la construction durable 2026.

📥 Ressources : Avantages de l’impression 3D béton dans la construction durable 2026

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.