Guide Expert : Plancher en Dalle Alvéolaire | Rapidité et Performance Maximale 2026

Introduction & Stratégic Overview

À l’horizon 2026, le secteur du génie civil est confronté à une double exigence : accélérer la cadence de construction tout en réduisant drastiquement son empreinte carbone. Dans ce contexte, le plancher en Dalle Alvéolaire s’impose non plus comme une alternative, mais comme une solution structurelle de premier plan. Sa préfabrication en usine, gage de qualité et de précision, répond parfaitement aux impératifs de la construction industrialisée et du management de projet optimisé.

L’utilisation de la dalle alvéolaire en béton précontraint transcende la simple notion de gain de temps. Elle est au cœur des techniques de construction modernes, permettant une réduction significative du poids propre des structures. Cet allègement structurel a un impact direct et quantifiable : diminution du volume des fondations, optimisation des sections de poteaux et de poutres, et par conséquent, une économie de matière et une baisse des émissions de CO2.

Ce guide technique, rédigé pour les ingénieurs et chefs de projet de 4Génie Civil, explore en profondeur les performances mécaniques, les innovations matérielles et les aspects économiques de la dalle alvéolaire. Nous analyserons comment ce composant, intégré dans un flux de travail BIM, devient un levier de performance, de la conception sur des logiciels comme Revit à sa mise en œuvre sur chantier, redéfinissant les standards de rapidité et d’efficacité pour les projets de demain.

Deep Technical Analysis

Comportement Mécanique et Dimensionnement

La performance exceptionnelle de la Dalle Alvéolaire repose sur le principe de la précontrainte par adhérence. Des torons d’acier à haute résistance (THR) sont tendus dans un banc de production avant que le béton ne soit coulé. Après durcissement, la tension des torons est relâchée, mettant le béton en compression. Cet état de pré-compression confère à la dalle une capacité supérieure à résister aux moments de flexion induits par les charges d’exploitation.

Les alvéoles longitudinales, qui donnent son nom à l’élément, jouent un rôle crucial. Elles réduisent le poids propre de 30 à 50% par rapport à une dalle pleine de même épaisseur, sans compromettre significativement le moment d’inertie. Cette optimisation géométrique permet d’atteindre de grandes portées, souvent supérieures à 15 mètres, limitant ainsi le nombre de points d’appui intermédiaires et offrant une plus grande flexibilité architecturale.

Le dimensionnement s’effectue selon l’Eurocode 2 (NF EN 1992-1-1). L’ingénieur structure doit vérifier plusieurs états limites :

- État Limite Ultime (ELU) : Vérification de la résistance à la flexion, à l’effort tranchant et au poinçonnement. La résistance à l’effort tranchant, point critique au niveau des appuis, est souvent gérée par le béton seul, mais peut nécessiter des armatures complémentaires pour des charges élevées.

- État Limite de Service (ELS) : Contrôle de la déformation (flèche) et de l’ouverture des fissures. La contre-flèche initiale due à la précontrainte doit être précisément calculée pour anticiper les déformations à long terme dues au fluage du béton.

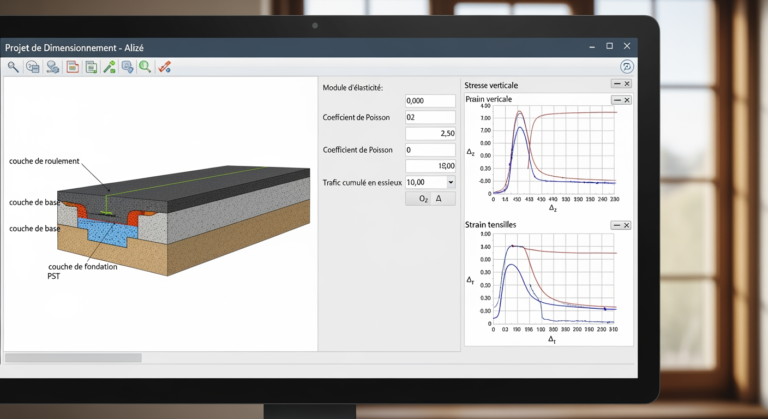

Les fabricants fournissent des diagrammes de charge (abaques) qui sont essentiels pour le prédimensionnement. Ces graphiques corrèlent la portée de la dalle avec la charge totale admissible (charges permanentes + charges d’exploitation). Un logiciel de calcul de structure comme CYPE ou Robot Structural Analysis est ensuite utilisé pour une analyse fine et la validation finale du projet.

Analyse Économique : Prix au m² et Retour sur Investissement (ROI)

Le coût d’un plancher en dalle alvéolaire est une variable multifactorielle. Le simple « prix m2 » est une simplification qui doit être analysée en détail par l’ingénieur d’études de prix. En 2026, l’analyse en coût global est la norme pour évaluer la pertinence de cette solution.

Facteurs influençant le prix au m² (fourni-posé) :

- Épaisseur et portée : Le facteur le plus direct. Une dalle de 16 cm pour une portée de 7m sera bien moins onéreuse qu’une dalle de 40 cm pour une portée de 18m.

- Classe de résistance au feu : Atteindre un REI 120 ou 180 implique une épaisseur de béton plus importante sous les aciers de précontrainte, ce qui augmente le coût.

- Charges d’exploitation : Des charges élevées (parkings, zones de stockage) nécessitent un taux de précontrainte supérieur (plus de torons), impactant directement le prix.

- Logistique et transport : La distance entre l’usine de préfabrication et le chantier est un poste de coût non négligeable, surtout pour les projets éloignés des grands centres de production.

- Complexité géométrique : Les réservations (trémies) pour les gaines techniques ou les coupes biaises nécessitent des interventions manuelles en usine et complexifient la production, ce qui se répercute sur le prix.

Le retour sur investissement (ROI) se mesure au-delà du simple coût d’achat. La rapidité de pose est l’atout majeur : une équipe de 3 à 4 personnes peut poser plus de 500 m² de plancher par jour avec une grue mobile. Cette vitesse réduit considérablement la durée du gros œuvre, les frais de chantier (location de matériel, personnel) et accélère la livraison du projet. De plus, l’absence quasi-totale d’étaiement libère le niveau inférieur immédiatement pour les autres corps d’état, optimisant le planning de chantier.

En comparaison, une prédalle béton nécessite la pose d’armatures complémentaires et le coulage d’une dalle de compression, ajoutant des délais de séchage. Une dalle pleine coulée en place est encore plus lente, mobilisant coffrage, étaiement et main-d’œuvre sur une plus longue période. L’analyse économique doit donc intégrer ces gains indirects pour une évaluation juste et complète, souvent réalisée via un métré détaillé et une simulation de planning.

Engineering Specifications & Innovations

Le marché de la Dalle Alvéolaire en 2026 est marqué par des innovations continues, tant sur les matériaux que sur les processus de fabrication et d’intégration numérique. Ces avancées visent à améliorer les performances structurelles, environnementales et fonctionnelles des planchers.

Matériaux Avancés et Durabilité

L’utilisation de Bétons Fibrés à Ultra-hautes Performances (BFUP) commence à se démocratiser pour des applications spécifiques. Le BFUP permet de concevoir des dalles alvéolaires plus minces pour des portées équivalentes, ou d’atteindre des portées record avec des épaisseurs standards. Sa ductilité intrinsèque améliore également la résistance à l’effort tranchant et à l’impact.

La transition écologique pousse les fabricants à intégrer des ciments bas-carbone (type CEM II/C-M ou CEM VI) dans leurs formulations. Ces ciments, contenant des proportions élevées de laitiers de haut-fourneau ou de cendres volantes, réduisent l’empreinte carbone du produit fini. Des recherches sont en cours pour utiliser des granulats recyclés, contribuant ainsi à une économie circulaire dans le BTP.

Intégration BIM et Fabrication 4.0

L’intégration avec le Building Information Modeling (BIM) est désormais totale. Les fabricants proposent des bibliothèques d’objets paramétriques pour des logiciels comme Autodesk Revit ou Tekla / Trimble. Ces objets contiennent non seulement la géométrie, mais aussi des données techniques cruciales : poids, classe de feu, type de précontrainte, etc. Cette richesse d’information facilite la coordination, la détection de clashes et l’élaboration de plans de pose précis.

Le flux de données IFC (Industry Foundation Classes) entre le bureau d’études structure et l’usine de préfabrication est automatisé. Les modèles 3D sont directement exploités par les machines à commande numérique pour la production, le découpage des trémies et le positionnement des inserts. Cette approche, dite de Fabrication 4.0, minimise les erreurs, optimise l’utilisation de la matière et garantit une traçabilité complète de chaque élément.

Dalles Actives et Connectées

L’innovation la plus disruptive à l’horizon 2026 est l’émergence des dalles alvéolaires « actives ». Les alvéoles, autrefois un simple moyen d’allègement, sont désormais valorisées. Elles peuvent être utilisées comme des plénums techniques pour la ventilation (systèmes CVC) ou pour l’activation thermique du bâtiment. En faisant circuler de l’eau ou de l’air à température contrôlée, la dalle devient un gigantesque échangeur thermique, contribuant à l’isolation thermique et au confort des occupants avec une grande inertie.

De plus, l’intégration de capteurs à fibre optique ou sans fil directement dans le béton lors de la fabrication se développe. Ces capteurs permettent un suivi de l’état de santé structurel (Structural Health Monitoring – SHM) en temps réel, mesurant les déformations, les contraintes et les vibrations tout au long de la vie de l’ouvrage. Cette donnée est précieuse pour la maintenance prédictive des bâtiments et des ouvrages d’art.

HTML Comparison Table

| Type de Plancher | Épaisseur Totale Indicative (cm) | Poids Propre (kg/m²) | Portée Libre Courante (m) | Résistance au Feu (REI) | Coût Estimé Fourni-Posé (€/m²) |

|---|---|---|---|---|---|

| Dalle Alvéolaire BA 16 | 16 | ~ 250 | 6 – 8 | 60 – 120 | 55 – 75 |

| Dalle Alvéolaire BA 20 | 20 | ~ 300 | 8 – 11 | 60 – 120 | 65 – 90 |

| Dalle Alvéolaire BA 26.5 | 26.5 | ~ 380 | 11 – 15 | 120 – 180 | 80 – 110 |

| Prédalle Béton + Dalle de Compression | 6+14 = 20 | ~ 420 | 5 – 7 | 120 | 95 – 130 |

| Dalle Pleine Coulée en Place | 20 | ~ 500 | 5 – 6 | 120 | 110 – 150 |

Safety, Standards & Compliance

La mise en œuvre d’un plancher en Dalle Alvéolaire est encadrée par un corpus normatif et réglementaire strict, garantissant la sécurité des personnes et la pérennité de l’ouvrage. La maîtrise de ces règles est une obligation pour l’ingénieur et le conducteur de travaux.

Conformité Normative et Marquage CE

Toute dalle alvéolaire mise sur le marché européen doit être conforme à la norme produit NF EN 1168+A3. Cette conformité est attestée par le marquage CE, qui engage la responsabilité du fabricant. Ce dernier doit fournir une Déclaration des Performances (DoP) qui détaille les caractéristiques certifiées du produit : résistance mécanique, réaction au feu, isolation acoustique, etc. C’est un document contractuel fondamental.

Le calcul de la structure intégrant ces éléments doit impérativement suivre les préceptes de l’Eurocode 2 (NF EN 1992-1-1) pour le dimensionnement du béton armé et précontraint. Les Documents Techniques Unifiés (DTU), notamment le DTU 21 pour les ouvrages en béton et le DTU 23.2 pour les planchers à prédalles, fournissent des prescriptions de mise en œuvre complémentaires. Le respect de ces normes, validé par le bureau de contrôle, est indispensable pour obtenir la garantie décennale.

Sécurité lors des Opérations de Levage et de Pose

La manutention des dalles alvéolaires, éléments lourds et de grande longueur, présente des risques élevés. La sécurité est primordiale et commence par le choix de l’engin de levage. Que ce soit une grue mobile de chez Liebherr (Grues et engins de terrassement) ou une grue à tour Potain (Grues à tour), sa capacité doit être validée par une note de calcul de levage, en tenant compte de la portée et du poids de la dalle la plus défavorable.

L’utilisation d’un palonnier à ventouses ou, plus classiquement, d’élingues et de pinces de levage spécifiques est obligatoire. Ces équipements de levage doivent faire l’objet de Vérifications Générales Périodiques (VGP) par un organisme agréé comme Bureau Veritas (Inspection technique et VGP). Le plan de pose, fourni par le fabricant et validé par le bureau d’études, doit être scrupuleusement respecté. Il indique l’ordre de pose, les points de levage et les longueurs d’appui minimales à respecter.

Enfin, le personnel doit être formé (CACES R483 pour les grutiers, formation élingage pour les poseurs) et le chantier doit être sécurisé (périmètre de sécurité sous les zones de levage, port des EPI). La rédaction d’un Plan Particulier de Sécurité et de Protection de la Santé (PPSPS) est obligatoire pour ces opérations.

On-Site Operational Checklist

Pour garantir une mise en œuvre conforme et sécurisée des dalles alvéolaires, le chef de chantier ou le conducteur de travaux doit suivre une liste de vérifications rigoureuse à chaque étape clé. Un bon suivi de chantier est essentiel.

- Points de contrôle à la réception sur chantier :

- Vérifier la conformité de la livraison avec le bon de commande et le plan de pose (repérage des dalles).

- Inspecter visuellement chaque dalle : absence de fissures importantes, d’épaufrures sur les arêtes ou de dommages liés au transport.

- S’assurer de la présence des documents obligatoires : Déclaration des Performances (DoP) et plan de pose validé.

- Points de contrôle pour le stockage :

- L’aire de stockage doit être plane, stable et capable de supporter le poids des piles de dalles.

- Utiliser des bastaings de calage en bois, parfaitement alignés verticalement entre chaque dalle pour ne pas créer de porte-à-faux.

- Respecter la hauteur de gerbage maximale préconisée par le fabricant (généralement 6 à 8 dalles).

- Points de contrôle avant et pendant le levage :

- Vérifier l’adéquation de la grue (abaque de charge) et la validité de sa VGP.

- Contrôler l’état des accessoires de levage (élingues, pinces, palonnier).

- S’assurer que le levage s’effectue uniquement par les points prévus par le fabricant.

- Interrompre le levage en cas de vent supérieur aux limites fixées dans le PPSPS.

- Points de contrôle à la pose :

- Vérifier la propreté et le niveau des appuis (poutres, voiles). L’arase doit être parfaite.

- Contrôler la longueur d’appui de chaque dalle, qui doit être conforme au plan de pose (généralement entre 5 et 10 cm).

- Assurer un alignement parfait des dalles et un jeu constant entre elles pour le clavetage.

- Après la pose, procéder au clavetage (remplissage des joints avec un mortier de scellement) et à la réalisation des chaînages périphériques, conformément à la fiche de contrôle de ferraillage.

📥 Ressource associée :

Foire Aux Questions (FAQ)

Comment sont gérées les grandes ouvertures (trémies) dans un plancher en dalle alvéolaire ?

Les grandes ouvertures, comme pour une cage d’escalier, ne peuvent être réalisées en coupant simplement les dalles. Elles nécessitent la mise en place d’une structure de renfort appelée « chevêtre ». Il s’agit de poutres (généralement métalliques ou en béton armé) qui reportent les charges des dalles interrompues sur les dalles adjacentes ou sur les éléments porteurs principaux. Le dimensionnement de ce chevêtre est une étape critique qui doit être réalisée par le bureau d’études structures.

Quelle est la performance acoustique d’une dalle alvéolaire par rapport à une dalle pleine ?

Intrinsèquement, à épaisseur égale, une dalle alvéolaire est moins performante acoustiquement qu’une dalle pleine en raison de sa masse surfacique plus faible. Pour atteindre les exigences réglementaires (notamment pour les logements), il est quasi systématique d’ajouter des couches complémentaires : une chape flottante sur un isolant acoustique ou un faux-plafond désolidarisé. La performance finale dépend donc de l’ensemble du complexe de plancher et non de la dalle seule.

L’utilisation des dalles alvéolaires est-elle possible en zone sismique ?

Oui, mais sous conditions strictes. En zone sismique, le plancher doit jouer un rôle de diaphragme horizontal rigide pour distribuer les efforts sismiques aux éléments de contreventement (voiles, portiques). Pour ce faire, une dalle de compression armée d’un treillis soudé doit être coulée sur les dalles alvéolaires. Cette dalle de compression, solidairement connectée aux dalles et aux poutres, assure la continuité structurelle et la rigidité du diaphragme, conformément aux exigences de l’Eurocode 8.

Quel est l’intérêt de couler une dalle de compression sur des dalles alvéolaires ?

Outre son rôle indispensable en zone sismique, la dalle de compression a plusieurs fonctions. Elle permet de créer un plancher collaborant, augmentant la hauteur statique utile et donc la résistance et la rigidité de l’ensemble. Elle facilite également l’intégration de réseaux (plomberie, électricité) et assure une surface de finition parfaitement plane. Enfin, elle améliore significativement les performances acoustiques et la répartition des charges concentrées.

Comment la précontrainte affecte-t-elle la déformation à long terme (fluage) ?

La précontrainte génère une contre-flèche initiale (une courbure vers le haut) qui vise à compenser les déformations futures. Le calcul de cette contre-flèche est complexe car il doit anticiper la flèche instantanée due aux charges permanentes et d’exploitation, mais aussi la flèche différée due au fluage du béton (déformation sous charge constante au fil du temps). Un bon calcul de ferraillage et de précontrainte est crucial pour que la flèche finale reste dans les limites admissibles (généralement L/250) et ne cause pas de désordres sur les cloisons ou les revêtements de sol.

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.