Dimensionnement des chaussées souples selon la méthode Alizé : Guide de calcul et de modélisation (Guide 2026)

Dimensionnement des chaussées souples selon la méthode Alizé : Introduction et Paysage Stratégique 2026

Le dimensionnement des chaussées souples selon la méthode Alizé demeure la pierre angulaire de l’ingénierie routière en France et dans de nombreux pays francophones. En 2026, cette méthode, basée sur la mécanique des milieux continus, ne se contente plus de garantir la durabilité structurelle ; elle est au cœur des enjeux de décarbonation et de digitalisation du secteur BTP. L’approche rationnelle d’Alizé, qui modélise la chaussée comme un système multicouche élastique, permet une optimisation précise des épaisseurs et des matériaux, un levier direct pour réduire l’empreinte carbone des projets. La réduction de 1 cm d’enrobé sur un kilomètre d’autoroute représente une économie de plusieurs dizaines de tonnes de CO2.

Dans le contexte actuel, où le BTP au Maroc et en Afrique connaît une croissance exponentielle, l’adoption de méthodes de calcul robustes comme Alizé est stratégique. L’intégration des jumeaux numériques (Digital Twins) transforme également la pratique. Le modèle Alizé constitue le squelette mécanique du jumeau numérique d’une infrastructure routière. Couplé à des capteurs IoT pour le suivi de la déflexion ou de la température, il permet une maintenance prédictive ultra-précise, prolongeant la durée de vie des actifs et optimisant les budgets d’entretien. Cette synergie entre calcul mécanique éprouvé et technologies de pointe définit le standard de l’ingénierie routière moderne, un domaine où les techniques de génie civil évoluent constamment.

Dimensionnement des chaussées souples selon la méthode Alizé : Plongée Technique Approfondie et Principes d’Ingénierie

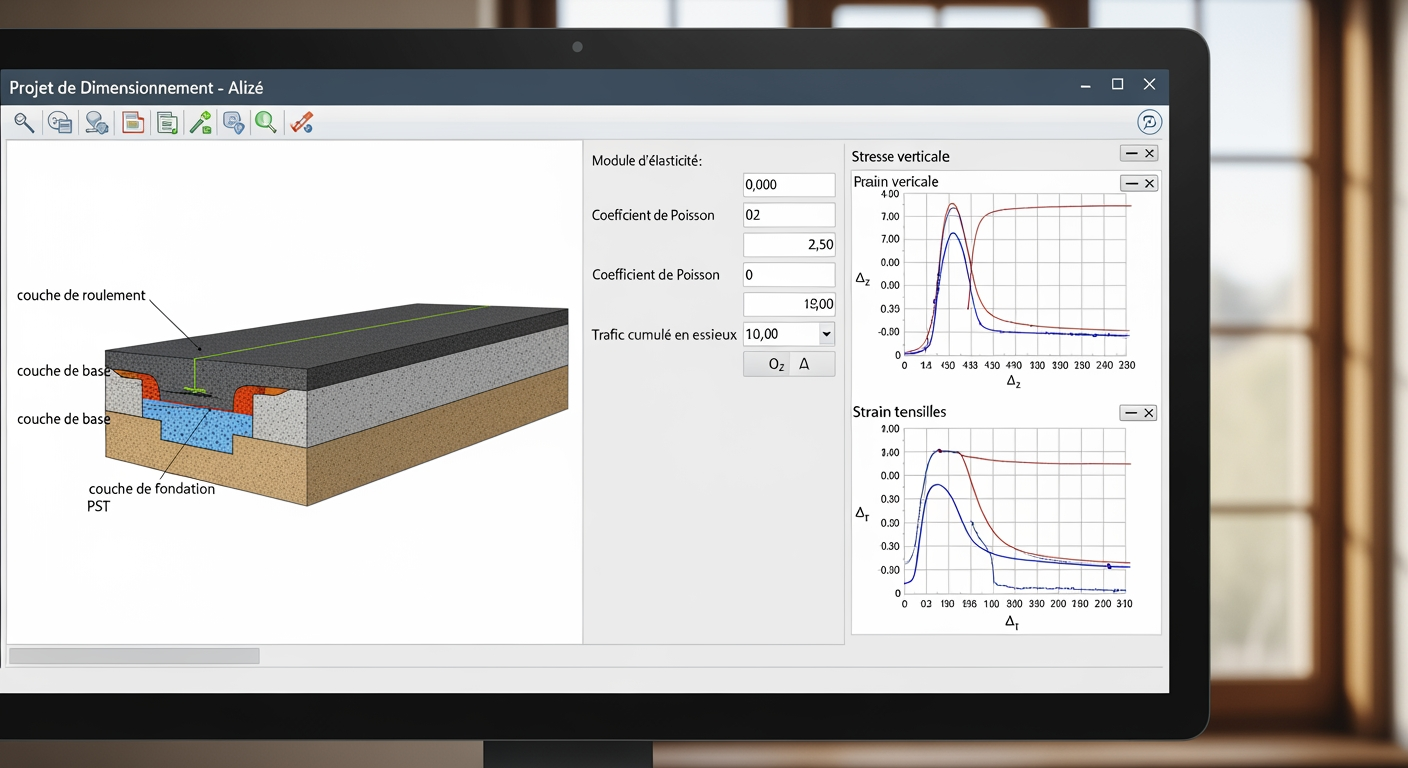

Le dimensionnement des chaussées souples selon la méthode Alizé repose sur des principes de résistance des matériaux (RDM) appliqués à un massif semi-infini, stratifié et élastique. Cette modélisation, héritée des travaux de Burmister, permet de calculer la distribution des contraintes et des déformations au sein de la structure sous l’effet d’une charge de trafic normalisée. Le logiciel Alizé, développé par l’Université Gustave Eiffel (anciennement IFSTTAR), est l’outil d’implémentation de cette méthode.

Fondements Physiques et Mécaniques du Modèle Multicouche

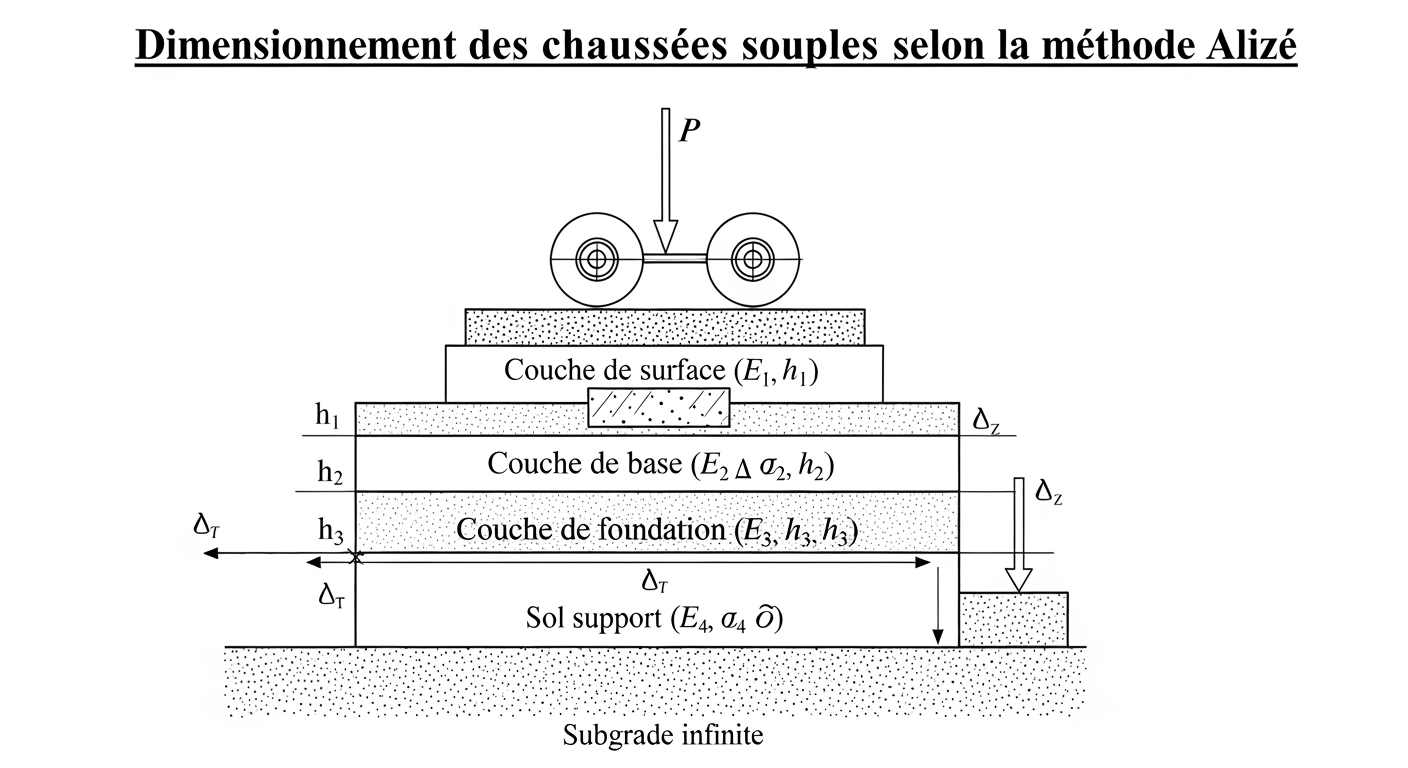

La chaussée est assimilée à une superposition de couches horizontales, d’épaisseur finie et d’extension infinie, reposant sur un sol support (la plateforme) considéré comme un massif semi-infini. Chaque couche est caractérisée par son module de Young (E) et son coefficient de Poisson (ν), qui décrivent son comportement élastique. L’application d’une charge de roue (modélisée par un ou plusieurs disques uniformément chargés) induit un champ de contraintes (σ) et de déformations (ε) dans toute la structure. Le logiciel de calcul de structure résout les équations d’équilibre pour déterminer ces valeurs en tout point.

Les deux critères de vérification fondamentaux sont :

- La déformation horizontale de traction (εt) à la base des couches liées bitumineuses : Une traction répétée entraîne une fissuration par fatigue du matériau. Le dimensionnement vise à limiter cette déformation pour que la structure supporte le nombre d’essieux équivalents (NEp) attendu sur sa durée de service. La loi de fatigue, de type Wöhler, est de la forme N = k * (1/εt)^b, où N est le nombre de cycles à la rupture.

- La contrainte verticale (σz) au sommet des couches non traitées et du sol support : Une contrainte excessive provoque une déformation plastique permanente (orniérage). Le calcul limite σz à une valeur admissible, fonction de la portance du sol (définie par sa classe de plateforme, ex: PF2, PF3) et du trafic.

L’un des défis majeurs est la modélisation des matériaux non liés (Graves Non Traitées – GNT), dont le module de Young n’est pas constant mais dépend du niveau de contrainte. Alizé utilise un modèle non-linéaire itératif : un module initial est choisi, les contraintes sont calculées, puis le module est ajusté selon une loi de type k-θ jusqu’à convergence. Cette approche, bien que simplifiée, offre une représentation bien plus réaliste qu’un modèle purement linéaire. Pour des analyses plus fines, des logiciels comme CYPE 3D peuvent être utilisés pour des modélisations 3D complexes.

Démarche Opérationnelle du Dimensionnement des chaussées souples selon la méthode Alizé

Le processus itératif mené par l’ingénieur en structure est rigoureux et systématique. Il commence par la collecte des données d’entrée, qui est une phase critique pour la fiabilité du modèle. Une bonne formation VRD est essentielle pour maîtriser ces étapes.

- Définition des Données d’Entrée :

- Trafic : Calcul du nombre d’essieux équivalents (NEp) sur la durée de service, basé sur le Trafic Moyen Journalier Annuel (TMJA), le pourcentage de poids lourds, et le coefficient d’agressivité.

- Sol Support : Caractérisation de la plateforme via des essais géotechniques (essais à la plaque, CBR) pour déterminer sa classe de portance (PF). L’interprétation d’un rapport de sol géotechnique (Mission G2) est ici cruciale.

- Matériaux : Sélection des matériaux pour chaque couche (enrobés bitumineux, graves-bitume, GNT, graves traitées aux liants hydrauliques). Leurs propriétés (module, coefficient de Poisson, lois de fatigue) sont issues du catalogue de structures ou d’essais de laboratoire spécifiques.

- Conditions Climatiques : Prise en compte de la zone climatique qui influence les modules des matériaux bitumineux.

- Construction du Modèle et Calcul :

L’ingénieur propose une structure de chaussée initiale (épaisseurs des couches) dans le logiciel Alizé. Le logiciel calcule ensuite les valeurs de εt et σz aux points critiques. Des outils comme Covadis peuvent être utilisés en amont pour la conception géométrique du projet linéaire.

- Analyse et Vérification des Critères :

Les déformations et contraintes calculées sont comparées aux limites admissibles. Par exemple, pour une grave-bitume GB3, la déformation admissible en traction est calculée selon une formule intégrant le module, le trafic et un coefficient de risque. Un ecole ingenieur cybersecurite est implicitement inclus dans ces lois.

- Itération et Optimisation :

Si un critère n’est pas respecté, la structure est modifiée (augmentation d’épaisseur, changement de matériau pour un plus performant) et le calcul est relancé. Ce processus est répété jusqu’à l’obtention d’une structure optimisée, c’est-à-dire la plus économique qui respecte tous les critères de durabilité. L’utilisation d’un outil de suivi efficace permet de documenter ces itérations.

Dimensionnement des chaussées souples selon la méthode Alizé : Innovations 2026 et Benchmarking des Acteurs du Secteur

Le dimensionnement des chaussées souples selon la méthode Alizé est directement impacté par les innovations matérielles et technologiques des grands acteurs du BTP. En 2026, la performance ne se mesure plus seulement en termes de résistance mécanique, mais aussi d’impact environnemental, de rapidité d’exécution et de connectivité.

Matériels de Mise en Œuvre : Précision et Durabilité

Les constructeurs d’engins de chantier jouent un rôle clé. Caterpillar, Volvo CE et Komatsu ont révolutionné la mise en œuvre avec leurs systèmes de compactage intelligent. Leurs compacteurs, équipés de capteurs et de GPS, mesurent en temps réel la rigidité de la couche et ajustent l’effort de compactage. Cela garantit que le module de la couche en place correspond précisément à celui utilisé dans le calcul Alizé, éliminant les sur-compactages inutiles ou les zones de faiblesse. Les finisseurs de Bobcat et JCB intègrent des systèmes de guidage 3D basés sur des modèles issus de logiciels comme AutoCAD, assurant une épaisseur de couche parfaite, ce qui est crucial pour la validité du modèle mécanique.

Matériaux Avancés : L’Ère de l’Économie Circulaire

Des entreprises comme Saint-Gobain (à travers ses filiales routières comme Eurovia) sont à la pointe de l’innovation sur les matériaux. L’utilisation massive de pourcentages élevés d’agrégats d’enrobés (jusqu’à 50% ou plus dans certaines couches de base) est désormais une pratique courante. Cela impose de nouvelles études en laboratoire pour caractériser les lois de fatigue et les modules de ces matériaux recyclés, afin de les intégrer de manière fiable dans Alizé. De plus, le développement d’enrobés tièdes ou à froid et de liants biosourcés réduit drastiquement la consommation énergétique et les émissions. Le défi pour l’ingénieur est de modéliser correctement le comportement à long terme de ces nouveaux matériaux de construction durables.

Digitalisation et Logiciels : L’Écosystème Connecté

L’écosystème logiciel est plus intégré que jamais. Le modèle de chaussée conçu avec Alizé est exporté vers des plateformes BIM comme Revit ou Tekla / Trimble pour la coordination globale du projet. Des logiciels spécialisés comme ceux de Bentley Systems (OpenRoads) permettent de gérer l’ensemble du cycle de vie de l’infrastructure, depuis la conception initiale jusqu’à la maintenance, en utilisant le modèle Alizé comme référence de performance. Cette intégration, facilitée par des formats d’échange comme l’IFC, est fondamentale pour les logiciels de planning de chantier et le suivi des opérations.

Dimensionnement des chaussées souples selon la méthode Alizé : Tableau Comparatif Maître 4Génie Civil : Structures de Chaussées Souples

Ce tableau compare différentes structures dimensionnées avec Alizé pour un trafic T1 (classe de trafic moyen), illustrant l’évolution des pratiques vers des solutions plus performantes et durables.

| Paramètres Techniques | Unité | Structure Standard (≈2015) | Structure Optimisée 2026 | Structure Haute Performance 2026 | Impact ROI / Durabilité |

|---|---|---|---|---|---|

| Couche de Roulement | cm | 6 cm BBSG | 5 cm BBTM (Béton Bitumineux Très Mince) | 4 cm BBME (à Module Élevé) | Réduction des coûts de matériaux, amélioration de l’uni. |

| Couche de Liaison/Base | cm | 8 cm GB3 (Grave-Bitume) | 10 cm GB avec 30% de recyclés (AER) | 12 cm EME2 (Enrobé à Module Élevé) | Valorisation des déchets, augmentation de la rigidité. |

| Couche de Fondation | cm | 25 cm GNT 0/31.5 | 20 cm GNT 0/31.5 | 30 cm Grave Traitée aux Liants Hydrauliques | Réduction de l’épaisseur totale, meilleure répartition des charges. |

| Module Sol Support (PF) | MPa | 50 (PF2) | 80 (PF2 améliorée par traitement) | 120 (PF3) | Moins de sensibilité à l’eau, pérennité de la structure. |

| Durée de vie (conception) | ans | 20 | 25 | 30+ | ROI amélioré, réduction de la fréquence des interventions lourdes. |

Dimensionnement des chaussées souples selon la méthode Alizé : Normes, Eurocodes et Protocoles de Sécurité

Le dimensionnement des chaussées souples selon la méthode Alizé est encadré par un corpus normatif strict, garantissant la qualité et la sécurité des infrastructures et des intervenants. La maîtrise de ces textes est non négociable pour tout ingénieur ou chef de chantier.

Cadre Normatif et Réglementaire

La norme française NF P 98-086 constitue le document de référence pour le dimensionnement structurel des chaussées neuves. Elle définit les classes de trafic, les classes de portance des plateformes (PF), et fournit le catalogue des structures types. Pour les aspects géotechniques, notamment la justification de la portance du sol support, l’Eurocode 7 (NF EN 1997-1) s’applique. Il régit les calculs de stabilité et de tassement. Les matériaux bitumineux et les granulats sont quant à eux couverts par une myriade de normes NF EN (séries 12697 pour les enrobés, 13108 pour les granulats) qui spécifient leurs caractéristiques intrinsèques et performantielles. Le respect de notre Politique de Confidentialité garantit la protection des données de projet.

Stratégie de Maîtrise des Risques sur Chantier

La mise en œuvre d’une chaussée est une opération à haut risque. Une stratégie de maîtrise robuste est impérative. Elle s’articule autour du Plan Particulier de Sécurité et de Protection de la Santé (PPSPS), document obligatoire qui analyse les risques spécifiques au chantier (co-activité avec la circulation, travail à proximité d’engins lourds comme les pelles Caterpillar, exposition aux fumées de bitume) et définit les mesures préventives.

Cette stratégie inclut :

- Protocoles de sécurité pour le levage : Même si les grues (Potain, Liebherr) sont moins fréquentes que sur un chantier de bâtiment, la manutention de matériel lourd exige des protocoles stricts et des équipements conformes (VGP à jour).

- Gestion des produits chauds : Des procédures claires pour la manipulation des enrobés à plus de 150°C, incluant le port d’EPI spécifiques (gants, vêtements résistants à la chaleur).

- Contrôle des engins : Vérifications journalières des engins de chantier (niveleuses, compacteurs) et respect des recommandations CACES (Certificat d’Aptitude à la Conduite En Sécurité), notamment la R482 pour les engins de chantier.

- Signalisation et balisage : Un plan de signalisation temporaire rigoureux pour protéger à la fois les ouvriers et les usagers de la route.

Le suivi de ces protocoles est documenté via un rapport journalier de chantier, qui trace les activités, les effectifs et les éventuels incidents.

Dimensionnement des chaussées souples selon la méthode Alizé : Checklist Opérationnelle du Conducteur de Travaux

Voici une liste de points de contrôle critiques pour garantir la conformité de l’exécution avec le dimensionnement des chaussées souples selon la méthode Alizé. Un suivi de chantier rigoureux est la clé du succès.

- Avant le Démarrage des Travaux :

- Vérifier la conformité du procès-verbal d’implantation topographique.

- Réceptionner la plateforme support : réaliser des essais à la plaque pour valider la classe de portance (PF) définie dans la note de calcul.

- Contrôler les fiches techniques de tous les matériaux livrés (granulats, liants, enrobés) et s’assurer de leur conformité avec le CCTP.

- Valider le plan de calepinage des joints si applicable (pour les couches traitées).

- Pendant la Mise en Œuvre :

- Contrôler la température de l’enrobé à la livraison et avant répandage (tolérances strictes).

- Vérifier en continu l’épaisseur des couches mises en œuvre (piges, contrôle topographique).

- Suivre le plan de compactage : nombre de passes, vitesse et type de compacteur (atelier validé sur une planche d’essai).

- Réaliser des contrôles de densité in-situ (gammadensimètre) pour vérifier l’atteinte du pourcentage de vides requis. Une Fiche de Contrôle Bétonnage peut être adaptée pour les enrobés.

- Prélever des carottes pour analyse en laboratoire (mesure d’épaisseur, de densité, et de teneur en liant).

- Après l’Exécution :

- Réaliser les essais de réception : mesure de déflexion (poutre Benkelman ou déflectographe) pour valider la portance globale.

- Contrôler l’uni longitudinal et transversal (APL, VIAGRAPH®) pour garantir le confort de l’usager.

- Établir le procès-verbal de réception des travaux, en listant les éventuelles réserves.

- Compiler le Dossier des Ouvrages Exécutés (DOE) incluant tous les rapports de contrôle.

❓ FAQ : Dimensionnement des chaussées souples selon la méthode Alizé

FAQ Avancée pour Ingénieurs

Comment la méthode Alizé prend-elle en compte le comportement non-linéaire des matériaux granulaires non traités (GNT) ?

- En utilisant un modèle élastique non-linéaire itératif. La méthode Alizé, bien que fondamentalement basée sur un modèle élastique linéaire, intègre une subtilité cruciale pour les GNT. Elle reconnaît que le module de rigidité (E) de ces matériaux n’est pas une constante, mais qu’il augmente avec le niveau de contrainte de confinement. Pour modéliser cela, Alizé emploie une loi de comportement, souvent celle de l’UGE (ex-LCPC), qui lie le module à la somme des contraintes principales (θ = σ₁ + σ₂ + σ₃).

- Le calcul est donc itératif : une valeur initiale du module est supposée, le logiciel calcule le champ de contraintes, puis il recalcule un nouveau module pour chaque sous-couche de GNT en fonction des contraintes trouvées. Ce processus est répété jusqu’à ce que la différence entre les modules de deux itérations successives soit inférieure à un seuil de convergence. C’est une simplification efficace qui évite la complexité d’un calcul par éléments finis complet tout en capturant l’aspect essentiel du raidissement des graves sous charge.

Quel est l’impact de l’utilisation d’Agrégats d’Enrobés (AER) sur les lois de fatigue utilisées dans le dimensionnement ?

- Cela impose une caractérisation spécifique en laboratoire et l’ajustement des paramètres de la loi de fatigue. L’intégration d’un fort pourcentage d’AER modifie significativement le comportement rhéologique de l’enrobé.

- Le liant vieilli présent dans les AER est plus rigide et plus fragile que le liant d’apport. Par conséquent, la loi de fatigue standard (de type ε6-N), issue du catalogue normatif pour un matériau vierge, n’est plus directement applicable. L’ingénieur doit exiger des essais de fatigue en laboratoire (typiquement des essais de traction-compression sur des éprouvettes trapézoïdales) sur la formule d’enrobé réelle contenant les AER. Ces essais permettent de calibrer les coefficients k1 et k2 de la loi de fatigue (log N = k1 + k2 * log εt).

- Généralement, un enrobé avec AER présentera une pente de loi de fatigue (k2) plus forte, indiquant une sensibilité plus grande à la variation de déformation, et une résistance caractéristique à la fatigue potentiellement réduite pour un même niveau de déformation.

Peut-on utiliser la méthode Alizé pour dimensionner des chaussées semi-rigides ou rigides ?

- Non, la méthode Alizé est exclusivement conçue pour les chaussées souples et bitumineuses. Le fondement théorique d’Alizé est le modèle de Burmister pour un système multicouche élastique, dont le critère principal est la fatigue des couches liées aux hydrocarbures et l’orniérage du sol. Pour les chaussées semi-rigides (avec une couche de base traitée aux liants hydrauliques), le mode de défaillance principal est la fissuration de retrait thermique de la couche ciment, suivie de sa fissuration sous trafic. Ce phénomène n’est pas modélisé par Alizé.

- Le dimensionnement de ces structures fait appel à d’autres méthodes, souvent basées sur des abaques spécifiques ou des modélisations par éléments finis (avec des logiciels comme CYPECAD) qui peuvent simuler la propagation des fissures. De même, les chaussées rigides (dalles de béton) sont dimensionnées selon une logique complètement différente, basée sur la théorie des dalles sur appui élastique (modèle de Westergaard), où l’on vérifie les contraintes de flexion dans la dalle. Utiliser Alizé pour ces structures conduirait à des résultats erronés et non sécuritaires.

Comment les contraintes thermiques (fissuration en hiver, orniérage en été) sont-elles intégrées dans un calcul Alizé standard ?

- Elles sont gérées indirectement par le choix des matériaux et non par le calcul mécanique direct. Le modèle de calcul standard d’Alizé se concentre sur les sollicitations induites par le trafic à une température de référence (généralement 15°C en France).

- Cependant, les effets thermiques sont cruciaux et sont pris en compte de manière prescriptive. Pour l’orniérage estival, la résistance est assurée par le choix d’une formule d’enrobé adaptée (granulométrie, dureté du bitume) et par des essais de laboratoire spécifiques (comme l’essai d’orniérage à 60°C, NF EN 12697-22).

- Pour la fissuration de retrait en hiver, le risque est maîtrisé par le choix d’un bitume ayant une bonne performance à basse température (classification PG – Performance Grade).

- Le calcul Alizé intègre une pondération climatique qui ajuste le module de rigidité des enrobés, mais il ne calcule pas explicitement les contraintes de traction générées par un gradient thermique. Des formations en génie civil avancées couvrent ces aspects plus complexes.

Quelle est la signification physique des coefficients k1, k2, et k3 dans les lois de comportement des matériaux dans Alizé ?

Ces coefficients sont des paramètres empiriques qui modélisent le comportement mécanique complexe des matériaux de chaussée. Ils sont issus de milliers d’essais en laboratoire et permettent de retranscrire des phénomènes non-linéaires dans un modèle simplifié. Pour les matériaux granulaires non traités (GNT), la loi E = k1 * (σm)^k2 relie le module de rigidité (E) à la contrainte moyenne (σm). Ici, k1 représente la rigidité intrinsèque du matériau sous une contrainte de référence, tandis que k2 (généralement entre 0.3 et 0.5) modélise la sensibilité du module à l’état de contrainte (le raidissement). Pour les sols supports, la loi de déformation admissible est souvent de la forme εz_adm = k3 * (N)^-0.25. Dans ce cas, k3 est un coefficient de calage qui dépend directement de la portance du sol (classe de plateforme) et représente sa capacité à résister à la déformation plastique sous un cycle de charge. La maîtrise de ces paramètres est fondamentale pour un bon dimensionnement des chaussées souples selon la méthode Alizé.

📥 Ressources : Dimensionnement des chaussées souples selon la méthode Alizé : Formation Dimensionnement des chaussées avec Alize-LCPC

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.