Grues à Tour Potain & Liebherr : Le Guide Complet pour Votre Chantier

Introduction & Vue d’Ensemble Stratégique (Horizon 2026)

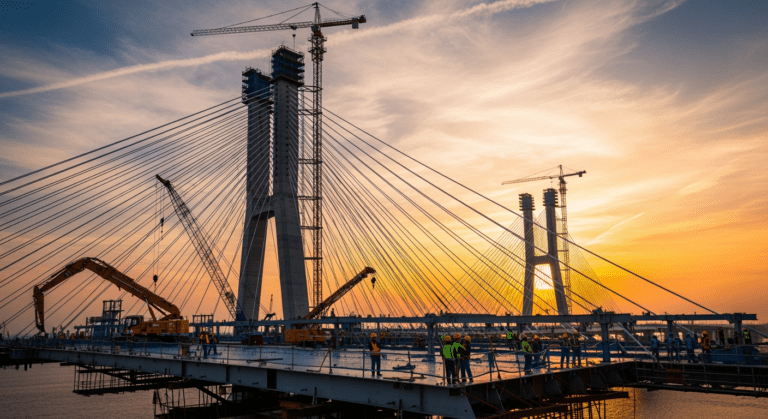

À l’horizon 2026, le secteur du génie civil est à la croisée des chemins, entre l’impératif de productivité et les exigences croissantes de la construction durable. Au cœur de cette dynamique, les engins de levage, et plus particulièrement les grues à tour, demeurent les piliers incontournables de tout chantier d’envergure. Elles ne sont plus de simples outils, mais des systèmes intégrés, connectés et optimisés, dictant le rythme et l’efficacité de la construction verticale.

Dans cet écosystème hautement compétitif, deux géants se distinguent par leur hégémonie technologique et leur fiabilité : les grues à tour Potain et Liebherr. Choisir entre ces deux constructeurs n’est pas une simple préférence, mais une décision stratégique qui impacte la planification, le budget et la sécurité du projet. Ce guide complet a pour objectif de fournir aux ingénieurs, chefs de chantier et directeurs de travaux les clés techniques et économiques pour un choix éclairé.

Nous analyserons en profondeur les mécanismes, les motorisations, et les innovations qui définissent ces machines. De la lecture critique des diagrammes de charge à l’évaluation du coût global de possession (TCO), en passant par l’intégration BIM et les nouvelles normes de sécurité, ce document se veut être la référence ultime pour sélectionner, louer ou acheter la grue à tour parfaitement adaptée aux contraintes de votre projet, qu’il s’agisse d’un projet de BTP au Maroc ou d’une infrastructure complexe en Europe.

Analyse Technique et Économique Approfondie

Le choix d’une grue à tour repose sur une double analyse : sa performance mécanique intrinsèque et sa viabilité économique. Un Ingénieur en Structure doit maîtriser ces deux facettes pour garantir la réussite du chantier.

Mécanique, Motorisation et Diagrammes de Charge

La performance d’une grue est la résultante de la synergie entre sa structure, sa motorisation et sa cinématique. Comprendre ces éléments est fondamental.

Structure et Composants Clés :

- Le Mât : C’est l’épine dorsale de la grue, composée d’éléments treillis en acier à haute limite élastique. Sa rigidité et sa résistance au flambement, calculées selon l’Eurocode 3, déterminent la hauteur sous crochet (HSC) atteignable. Le télescopage, qui permet d’ajouter des éléments de mât, est une opération critique nécessitant une planification rigoureuse.

- La Flèche et la Contre-flèche : La flèche, supportant le chariot de distribution, définit la portée de la grue. La contre-flèche, quant à elle, supporte les contrepoids et les mécanismes de levage. L’équilibre entre le moment de la charge levée et le moment des contrepoids est le principe de base assurant la stabilité.

- Le Moment de Renversement : C’est la donnée technique fondamentale. Il est exprimé en tonnes-mètres (t.m) et représente le produit de la charge par sa distance à l’axe de rotation. Toute la conception de la grue et de ses fondations, comme détaillé dans notre feuille de calcul des fondations, vise à contrer ce moment.

Motorisation et Cinématique :

En 2026, les moteurs asynchrones à variation de fréquence sont la norme. Ils offrent une précision millimétrique (micromove), une consommation énergétique optimisée et une réduction des à-coups, préservant ainsi la structure. Les trois mouvements principaux sont :

- Levage : Géré par un treuil puissant, souvent doté de technologies comme le HPL (High Performance Lifting) chez Potain (Grues à tour), qui adapte la vitesse à la charge pour une productivité maximale.

- Distribution : Le déplacement du chariot le long de la flèche. La précision de ce mouvement est cruciale pour le positionnement des charges.

- Orientation : La rotation de la partie tournante sur une couronne à billes. La gestion de la vitesse et de l’inertie est contrôlée par des systèmes avancés pour éviter les oscillations de la charge.

Lecture et Interprétation des Diagrammes de Charge (Abaques) :

La fiche technique d’une grue Potain MDT 368 ou de tout autre modèle est dominée par son diagramme de charge. Ce n’est pas une simple courbe, mais une enveloppe de performance. Un ingénieur doit savoir l’interpréter en considérant :

- La configuration du mouflage : Le nombre de brins du câble de levage (2 brins pour la vitesse, 4 brins pour la charge maximale).

- La longueur de la flèche : Une flèche plus courte permet des charges plus lourdes en bout.

- Les conditions hors-service : La capacité de la grue à se mettre « en girouette » pour minimiser la prise au vent, un calcul essentiel basé sur l’Eurocode 1.

Analyse Économique : Prix, Location et Retour sur Investissement (ROI)

La question « prix grue Liebherr » ou « location grue à tour Potain » est complexe. Le coût ne se résume pas à un chiffre, mais à une analyse économique complète.

Facteurs influençant le coût d’acquisition (Achat) :

- Neuf vs. Occasion : Une grue neuve (ex: 400 000 € – 1 500 000 €+ selon le modèle) offre les dernières technologies et garanties. Une grue d’occasion (30-60% du prix neuf) peut être rentable, mais exige une inspection rigoureuse (potentiel de fatigue du métal, historique de maintenance).

- Capacité et Technologie : Le prix est directement corrélé au moment de charge maximal (en t.m) et aux technologies embarquées (systèmes d’assistance, cabines premium, etc.).

- Coûts annexes : Transport, assurance, formation des opérateurs et coût du capital immobilisé.

Facteurs influençant le coût de location :

La location, souvent gérée par des leaders comme Loxam (Leader de la location de matériel BTP) ou Mediaco (Levage et manutention en France), est la solution la plus courante. Le devis doit être décomposé :

- Mobilisation / Démobilisation : Inclut le transport des éléments, la location d’une grue mobile pour le montage/démontage, et la main-d’œuvre spécialisée. Ce coût fixe peut varier de 15 000 € à plus de 50 000 €.

- Loyer mensuel : Varie de 4 000 €/mois pour une petite GMA à plus de 20 000 €/mois pour une GME de grande capacité.

- Prestations incluses/exclues : Le contrat doit clarifier qui paie pour le grutier, la maintenance préventive, les VGP (Vérifications Générales Périodiques) et les réparations.

- Obligations contractuelles : Le contrat de location définit les responsabilités en cas d’intempéries, de pannes, et les conditions d’assurance. Une lecture juridique par un expert est recommandée.

Calcul du Retour sur Investissement (ROI) :

Que ce soit pour un achat ou une location, le ROI se calcule en comparant le coût total de la grue sur la durée du projet aux gains de productivité. Un bon logiciel de planning de chantier permet de simuler l’impact de la vitesse de levage et de la disponibilité de la grue sur le chemin critique du projet, comme la rotation des banches. Un gain d’une semaine sur un projet majeur peut justifier à lui seul le surcoût d’une grue plus performante.

Spécifications et Innovations d’Ingénierie (Potain vs. Liebherr)

La compétition entre Potain, filiale du groupe Manitowoc, et le groupe familial Liebherr (Grues et engins de terrassement), stimule l’innovation. En 2026, la différence se fait sur l’intelligence embarquée et l’efficacité énergétique.

Potain : La Puissance du Contrôle Numérique

Potain a misé sur un écosystème numérique unifié pour optimiser les performances et la sécurité.

Le Crane Control System (CCS) : C’est le cerveau de la grue. Ce système d’exploitation standardisé sur la majorité des modèles GME et GMA offre une interface utilisateur intuitive (joysticks, écran tactile), un calibrage simplifié (effectué en 15 minutes) et des performances de levage optimisées. Le CCS intègre des fonctions de limitation de zone et d’anti-interférence, essentielles sur les chantiers complexes.

Technologie High Performance Lifting (HPL™) : Cette technologie permet au treuil d’offrir des vitesses de levage très élevées avec des charges légères, tout en étant capable de lever la charge maximale nominale. Le système adapte automatiquement la vitesse et la puissance, optimisant chaque cycle de levage et réduisant la consommation d’énergie.

Potain CONNECT : La plateforme de télématique de Potain est un outil stratégique pour le gestionnaire de flotte en 2026. Elle permet un suivi à distance en temps réel des heures de fonctionnement, de la consommation, des alertes de maintenance et des codes d’erreur. Cela facilite la maintenance prédictive et maximise le taux de disponibilité de la machine, un atout majeur pour le suivi de chantier.

Liebherr : L’Avant-garde des Matériaux et de l’Assistance

Liebherr se distingue par des innovations de rupture, notamment dans les matériaux et les systèmes d’assistance intelligents.

La Corde en Fibre soLITE® : Révolution majeure, cette corde synthétique à haute résistance est jusqu’à 80% plus légère qu’un câble en acier équivalent. Cet allègement structurel permet d’augmenter significativement la capacité de charge en bout de flèche. De plus, sa durée de vie est supérieure et sa manipulation lors du montage est grandement facilitée.

Le Système de Commande Litronic : Similaire au CCS de Potain, le Tower Crane Litronic de Liebherr est un système de commande et de diagnostic ultra-performant. Il intègre des fonctions d’assistance avancées comme le « Micromove » pour le positionnement de haute précision et des systèmes de limitation de moment de charge (LMB) et de zone de travail (ABB).

Efficacité Énergétique et Motorisations Hybrides : Liebherr est pionnier dans le développement de solutions énergétiques alternatives. Le système Liduro Power Port (LPO), un accumulateur d’énergie mobile, permet de faire fonctionner des grues de grande puissance sur des réseaux électriques de faible capacité, réduisant ainsi les pics de consommation et l’empreinte carbone du chantier. C’est une réponse directe aux enjeux de la construction durable.

Tableau Comparatif Technique de Modèles Phares (2026)

Pour illustrer les différences, voici une comparaison technique de cinq modèles emblématiques, représentatifs des gammes Potain et Liebherr. Ces données sont cruciales pour une première sélection avant de consulter une fiche technique détaillée comme celle de la Potain MC 125.

| Modèle | Type | Capacité Max (t) | Portée Max (m) | Charge en Bout de Flèche (t @ m) | Hauteur Sous Crochet Max (m) | Technologie Clé |

|---|---|---|---|---|---|---|

| Potain MDT 389 L16 | GME Topless | 16 t | 75 m | 2,2 t @ 75 m | ~90 m (autonome) | Potain CCS, HPL |

| Liebherr 280 EC-B 12 | GME Flat-Top | 12 t | 75 m | 2,85 t @ 75 m | ~76,7 m (autonome) | Litronic, Corde Fibre (option) |

| Potain Igo T 130 | GMA (Automontante) | 8 t | 50 m | 1,4 t @ 50 m | 38,5 m (flèche relevée) | Montage rapide, Polyvalence |

| Liebherr 1000 EC-H 50 | GME à Tirants | 50 t | 80 m | 11,5 t @ 80 m | ~85 m (autonome) | Haute capacité, Litronic |

| Potain MCT 205 | GME Topless | 10 t | 65 m | 2,2 t @ 65 m | ~60 m (autonome) | Optimisée pour transport/montage |

Sécurité, Normes et Conformité Réglementaire

L’utilisation d’une grue à tour est l’une des activités les plus réglementées sur un chantier. La responsabilité de l’ingénieur génie civil est immense et la conformité n’est pas négociable.

Réglementations et Normes Européennes

En France, l’arrêté du 1er mars 2004 est le texte de référence. Il impose des contrôles stricts pour tous les appareils de levage. Au niveau de la conception, les grues doivent respecter les normes européennes, notamment :

- FEM 1.001 : Règles de calcul des appareils de manutention, qui classifie les grues selon leur spectre d’utilisation (nombre de cycles, état de charge).

- EN 14439:2006+A2:2010 : Norme spécifique à la sécurité des grues à tour, couvrant la conception, les exigences structurelles, et les dispositifs de sécurité.

- Eurocodes : L’analyse structurelle du mât et de la flèche est réalisée selon l’Eurocode 3 (Calcul des structures en acier). Les actions du vent, un facteur critique, sont déterminées par l’Eurocode 1. Le dimensionnement des fondations en béton armé se base sur l’Eurocode 2 et l’Eurocode 7 pour l’aspect géotechnique, un domaine où une interprétation d’un rapport de sol géotechnique (Mission G2) est indispensable.

Les Vérifications Générales Périodiques (VGP)

La VGP est une obligation légale incontournable. Elle doit être réalisée par un organisme accrédité comme Bureau Veritas (Inspection technique et VGP) ou un technicien compétent.

- VGP de mise ou remise en service : Obligatoire avant la première utilisation sur le chantier, après tout montage, démontage, ou modification majeure. Elle inclut des épreuves statiques (à 125% de la charge maximale d’utilisation) et dynamiques (à 110%).

- VGP périodique : Pour les grues à tour, la fréquence est semestrielle (tous les 6 mois). Elle vise à déceler toute détérioration susceptible de créer des dangers.

Le rapport de VGP doit être consigné dans le carnet de maintenance de la grue, qui est un document essentiel à conserver sur le chantier. Une non-conformité peut entraîner l’arrêt immédiat de la grue et engager la responsabilité pénale du chef d’entreprise. L’utilisation d’une application Excel pour le suivi de chantier BTP peut aider à tracer ces échéances critiques.

Check-list Opérationnelle pour le Chef de Chantier

La gestion d’une grue à tour est un projet dans le projet. Voici une liste de points de contrôle techniques pour le management sur site.

- Phase de Préparation (Avant Montage) :

- Valider le Plan d’Installation de la Grue (PIG) : vérifier les distances de sécurité, les zones de survol, et les interférences potentielles.

- Analyser le rapport de sol et valider le dimensionnement du massif de fondation ou des appuis. Utiliser une fiche de contrôle ferraillage pour le massif.

- Vérifier la conformité des accès pour les convois exceptionnels et la grue mobile de montage.

- Établir un plan de communication clair (radio, signaux gestuels) entre le grutier et le chef de manœuvre.

- Phase de Montage et Mise en Service :

- Superviser la conformité du montage par rapport aux préconisations du constructeur.

- Assister à la VGP de mise en service et s’assurer de la levée de toutes les réserves.

- Vérifier le bon fonctionnement de tous les dispositifs de sécurité (limiteurs de charge, de moment, de course, anémomètre).

- Archiver le Procès-Verbal de Démarrage de l’utilisation de la grue.

- Phase d’Exploitation Quotidienne :

- S’assurer que la prise de poste journalière par le grutier est effectuée (vérification des niveaux, freins, câbles).

- Contrôler en permanence la vitesse du vent via l’anémomètre et respecter les limites fixées par le constructeur.

- Gérer la co-activité au sol pour sécuriser la zone sous la charge.

- Planifier et tracer les opérations de levage critiques dans le rapport journalier de chantier.

- Phase de Maintenance et Démontage :

- Suivre le planning de maintenance préventive et des VGP semestrielles.

- Planifier l’intervention de la grue mobile pour le démontage.

- Inspecter les éléments de la grue après démontage pour signaler toute anomalie au loueur.

📥 Ressource associée :

Questions Fréquentes

Quelle est la différence technique entre une GMA (Grue à Montage Automatisé) et une GME (Grue à Montage par Éléments) ?

La différence fondamentale réside dans leur cinématique de montage et leur structure. Une GMA, comme la Potain Igo T 130, est conçue pour être transportée en un ou deux convois et se déplie sur site de manière hydraulique ou électromécanique, sans nécessiter de grue mobile. Elle est idéale pour les chantiers courts et les espaces restreints. Une GME, comme la Liebherr 280 EC-B, est livrée en éléments (tronçons de mât, flèche, contre-flèche) qui sont assemblés sur site à l’aide d’une grue mobile. Les GME permettent d’atteindre des hauteurs et des portées bien plus importantes.

Comment la vitesse du vent affecte-t-elle techniquement une grue à tour ?

Le vent exerce une pression sur la structure de la grue, créant un moment de renversement supplémentaire. Les constructeurs définissent deux limites critiques : la vitesse de vent en service (généralement autour de 72 km/h ou 20 m/s), au-delà de laquelle toute opération de levage doit cesser, et la vitesse de vent hors service (pouvant dépasser 150 km/h). Dans ce dernier cas, la grue doit être mise « en girouette » : le frein d’orientation est libéré pour que la flèche s’aligne avec le vent, offrant ainsi une prise minimale et réduisant les contraintes sur le mât.

Quel est le rôle technique du contrepoids et du ballast, et comment sont-ils calculés ?

Le contrepoids est constitué de blocs de béton situés sur la contre-flèche. Son rôle est de créer un moment de force qui s’oppose au moment généré par la flèche et la charge levée, assurant l’équilibre de la partie tournante. Son poids est fixe et spécifié par le constructeur pour une configuration de flèche donnée. Le ballast, quant à lui, est situé à la base du mât (pour les grues posées sur châssis). Son rôle est d’assurer la stabilité globale de la grue face au moment de renversement total. Son poids est calculé par le bureau d’études en fonction de la hauteur de la grue, de la longueur de la flèche et des conditions de vent du site, conformément à la norme EN 14439.

Quelles sont les considérations clés pour le dimensionnement du massif de fondation d’une grue ?

Le massif de fondation est un élément critique de génie civil. Son dimensionnement, réalisé par un ingénieur béton, dépend de plusieurs facteurs : 1) Les charges transmises par la grue (charges verticales, horizontales et moment de renversement) fournies par le constructeur. 2) La capacité portante du sol, déterminée par une étude géotechnique (mission G2). 3) La résistance au glissement et au soulèvement. Le massif est généralement un bloc de béton armé massif dont le poids propre et les dimensions sont calculés pour garantir que la pression exercée sur le sol reste admissible et que la stabilité est assurée avec les coefficients de sécurité réglementaires.

Comment l’intégration BIM optimise-t-elle la logistique et la sécurité avec une grue en 2026 ?

En 2026, la grue n’est plus isolée. Intégrée au modèle BIM du projet via des logiciels comme Revit ou Tekla, elle devient un acteur dynamique du planning 4D. L’intégration permet de : 1) Simuler les trajectoires de levage pour détecter les collisions potentielles (clash detection) avec la structure en construction ou d’autres équipements. 2) Optimiser le positionnement de la grue en amont pour une couverture maximale du chantier. 3) Planifier les livraisons et les cycles de levage de manière précise, en liant le modèle 3D au planning, ce qui fluidifie la logistique et réduit les temps d’attente. 4) Générer automatiquement des plans de sécurité et des zones d’exclusion dynamiques.

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.