Béton Ciré : Guide Complet Prix, Pose et Finition Sol Moderne

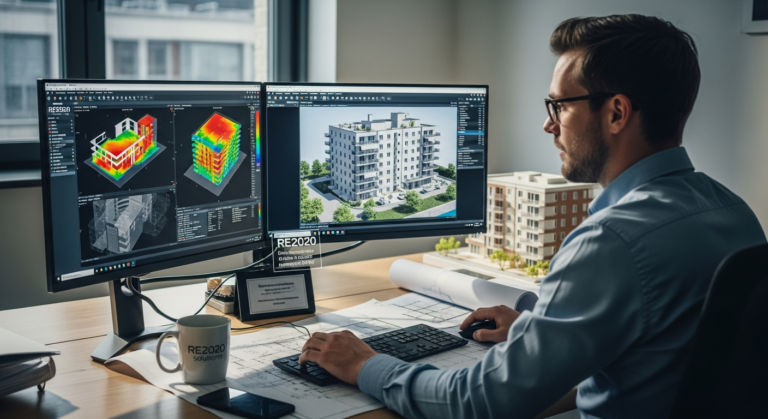

Introduction & Vue d’Ensemble Stratégique (Horizon 2026)

En 2026, le béton ciré transcende son image purement décorative pour s’imposer comme une solution technique de premier plan dans le génie civil. Loin d’être un simple enduit, le béton ciré est désormais un système de revêtement de sol millimétrique complexe, dont les performances mécaniques et chimiques répondent aux cahiers des charges les plus exigeants. Pour l’ingénieur, il ne s’agit plus d’un choix esthétique, mais d’une décision technique qui engage la durabilité de l’ouvrage.

Ce guide complet aborde le sol béton ciré sous un angle technique, destiné aux professionnels du BTP. Nous analyserons en profondeur la structure des coûts, les méthodologies de pose critiques, les innovations en matière de formulation et les cadres normatifs qui régissent son application. L’objectif est de fournir une base de connaissances solide pour prescrire, chiffrer et superviser la mise en œuvre d’un revêtement sol ciré, en évitant les écueils courants.

Nous distinguerons clairement le béton ciré millimétrique du béton poli, deux technologies souvent confondues mais fondamentalement différentes dans leur nature et leur exécution. De la préparation du support à la couche de protection finale, chaque étape est critique et conditionne la performance globale du système. Cet article est votre référence pour maîtriser le beton cir dans les projets modernes, qu’ils soient résidentiels, commerciaux ou publics.

Analyse Technique Approfondie : Prix, ROI et Cadre Contractuel

L’évaluation d’un projet de sol en béton ciré ne peut se limiter à un simple coût par mètre carré. Elle exige une analyse multicritère intégrant les contraintes du support, les performances attendues et les implications juridiques. En tant qu’ingénieurs, notre rôle est de quantifier ces variables pour garantir la viabilité technique et économique du projet.

Décomposition Analytique du Prix du Béton Ciré au m² en 2026

Le prix beton cir est une variable complexe qui oscille généralement entre 100 € et plus de 250 € par mètre carré (fourni-posé). Cette fourchette s’explique par une décomposition précise des coûts qu’il est impératif de maîtriser lors de la phase de chiffrage. Un Le Tableau de Métré en BTP: Modèle Prêt à Télécharger peut aider à structurer cette analyse.

- Préparation du support : C’est le poste le plus sous-estimé et pourtant le plus critique. Il peut représenter jusqu’à 40% du coût total. Il inclut le diagnostic (test à la bombe à carbure pour l’humidité), le ponçage mécanique au diamant, le traitement des fissures (agrafage, résine époxy), et l’application d’un primaire d’accrochage spécifique (époxy pour supports fermés comme le carrelage, acrylique pour chapes poreuses).

- Coût des matériaux : Les systèmes de béton ciré professionnels sont des kits multi-composants. Le coût varie selon la nature du liant (cimentaire, époxy, polyuréthane), la qualité des polymères et la granulométrie des charges minérales (quartz). Un système basique acrylique sera moins onéreux qu’un système polyuréthane flexible pour plancher chauffant.

- Main-d’œuvre qualifiée : L’application d’un sol bton cir est une affaire de spécialistes. Le coût horaire d’un applicateur certifié est significativement plus élevé que celui d’un maçon généraliste. La complexité (escaliers, murs, petites surfaces) augmente le temps de mise en œuvre et donc le coût.

- Système de finition et de protection : La protection est cruciale pour la durabilité. Elle se compose d’un bouche-pores (pour saturer la porosité) et de plusieurs couches de vernis. Un vernis polyuréthane bi-composant à haute résistance (classement UPEC élevé) aura un coût supérieur à une simple cire ou un vernis monocomposant, mais garantira une performance technique à long terme.

Calcul du Retour sur Investissement (ROI) d’un Sol en Béton Ciré

L’investissement initial, bien que supérieur à celui d’un carrelage de milieu de gamme, doit être évalué sur la durée de vie de l’ouvrage. Le ROI d’un sol béton ciré est particulièrement intéressant dans les zones à fort trafic ou les projets visant une haute valeur ajoutée.

La durabilité est un facteur clé. Un système bien posé et protégé par un vernis performant présente une résistance à l’abrasion et au poinçonnement supérieure à de nombreux autres revêtements. Sa nature monolithique (sans joints) élimine les points de faiblesse typiques où l’usure et l’encrassement commencent, réduisant ainsi les coûts de maintenance et de rénovation sur un cycle de 15-20 ans.

De plus, la valeur perçue d’un espace doté d’un sol continu et moderne a un impact direct sur la valorisation immobilière. Dans le secteur commercial (boutiques, restaurants), l’esthétique unique et la facilité d’entretien constituent un avantage opérationnel non négligeable. Pour un ingénieur béton : expert en construction durable, c’est un argument de poids.

Obligations Contractuelles et Garanties : Le Cadre Juridique du Béton Ciré

La prescription d’un revêtement sol ciré engage la responsabilité de l’ingénieur. Il est donc fondamental de s’appuyer sur un cadre contractuel et normatif solide. Le béton ciré, en tant que revêtement continu adhérent de faible épaisseur, n’est pas encore couvert par un DTU spécifique, ce qui rend la démarche contractuelle d’autant plus importante.

Le CCTP (Cahier des Clauses Techniques Particulières) doit être extrêmement précis. Il doit spécifier non seulement le produit ou le système (par sa marque et sa référence), mais aussi l’intégralité du processus : diagnostic du support, méthode de préparation, nombre de couches, type et nombre de couches de vernis, et le classement UPEC visé. Une Fiche de Contrôle Bétonnage : Modèle Prêt à Télécharger peut être adaptée pour suivre ces étapes.

Concernant la garantie décennale bâtiment : obligations et couverture, la jurisprudence est fluctuante. Le béton ciré est souvent considéré comme un élément d’équipement dissociable, relevant de la garantie de bon fonctionnement (2 ans). Cependant, s’il est prouvé que sa défaillance rend l’ouvrage impropre à sa destination (par exemple, un défaut d’étanchéité majeur dans une douche), la garantie décennale peut être engagée. Il est donc crucial de travailler avec des applicateurs dont l’assurance RC Pro et décennale couvre explicitement ce type de travaux.

Spécifications d’Ingénierie et Innovations pour 2026

Le domaine du béton ciré est en constante évolution, poussé par la chimie des matériaux et la demande de performances accrues. Pour l’ingénieur, connaître ces spécifications est essentiel pour concevoir des sols durables et adaptés aux contraintes modernes, notamment thermiques et mécaniques.

Formulations Avancées : Au-delà du Mortier Traditionnel

La base d’un beton cir performant réside dans sa formulation. Les systèmes de 2026 vont bien au-delà du simple mélange ciment-sable. La matrice est un composite complexe où chaque composant joue un rôle technique précis, un peu comme dans un tableau de dosage de béton et mortier avancé.

- Liants et Polymères : Les résines (acryliques, SBR, époxy, polyuréthanes) sont ajoutées à la matrice cimentaire pour conférer flexibilité, adhérence et imperméabilité. Les systèmes polyuréthanes-ciment, par exemple, offrent une souplesse supérieure, indispensable pour l’application sur planchers chauffants afin d’absorber les dilatations thermiques différentielles.

- Charges et Agrégats : La granulométrie et la nature des agrégats (silice, quartz) sont calibrées pour optimiser la compacité et la résistance à l’abrasion. Les innovations portent sur l’intégration de microfibres (verre, polypropylène) pour contrôler le retrait plastique et améliorer la résistance à la fissuration.

- Adjuvants de Pointe : Des agents rhéologiques contrôlent la maniabilité, des agents hydrofuges de masse réduisent la capillarité, et des agents anti-retrait minimisent les tensions internes durant la prise. L’horizon 2026 voit l’émergence de formulations incluant des nanoparticules (comme le nano-silice) pour densifier la structure et augmenter drastiquement les résistances mécaniques.

Systèmes d’Application et Innovations Techniques

La distinction entre béton ciré et béton poli est fondamentale. Le premier est un revêtement millimétrique (2-4 mm) appliqué sur un support existant (chape, carrelage). Le second est le résultat du ponçage et du polissage mécanique d’une dalle bton cir structurelle (épaisseur > 10 cm), souvent traitée avec des durcisseurs de surface au lithium.

Les innovations se concentrent sur la fiabilisation des systèmes millimétriques. Les primaires d’accrochage époxy bi-composants sablés à refus créent une interface mécanique parfaite, même sur des supports vitrifiés. Pour les douches à l’italienne, des Systèmes d’Étanchéité Liquide (SEL) sont appliqués sous le béton ciré, qui n’est alors qu’une finition décorative, le vernis assurant la protection contre les taches et non l’étanchéité structurelle.

Les vernis de protection sont au cœur de l’innovation. Les vernis polyuréthanes en phase aqueuse bi-composants dominent le marché grâce à leur faible émission de COV et leur très haute résistance. Les recherches s’orientent vers des vernis céramiques et des finitions auto-cicatrisantes capables de réparer les micro-rayures sous l’effet de la chaleur, augmentant ainsi considérablement la durée de vie esthétique du sol décoratif ciré.

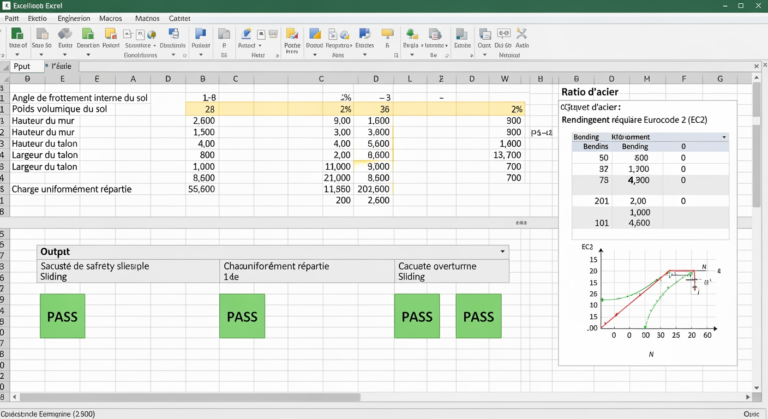

Tableau Comparatif Technique des Systèmes de Béton Ciré (2026)

Le choix d’un système de sol béton ciré doit être guidé par une analyse technique comparative. Le tableau suivant synthétise les caractéristiques de cinq systèmes majeurs disponibles sur le marché en 2026, pour aider à la prescription en fonction des contraintes du projet.

| Type de Système | Épaisseur Typique (mm) | Support Admissible Principal | Résistance Compression (MPa) | Résistance Abrasion (Taber, CS17, 1kg, 1000T) | Prix Indicatif Fourni-Posé (€/m²) | Avantages Clés | Inconvénients Majeurs |

|---|---|---|---|---|---|---|---|

| Mortier Ciment-Polymère Acrylique | 2 – 3 mm | Chape ciment, béton poreux | 25 – 35 MPa | ~70 mg | 100 – 140 € | Facilité d’application, coût modéré, aspect minéral naturel. | Sensible à l’eau stagnante avant vernis, moins flexible. |

| Coulis Ciment-Résine Polyuréthane (PU) | 3 – 4 mm | Plancher chauffant, bois (avec trame) | 30 – 45 MPa | ~50 mg | 150 – 200 € | Grande flexibilité (supporte micro-déformations), idéal pour plancher chauffant. | Coût plus élevé, mise en œuvre plus technique. |

| Système Époxy Bi-composant | 2 – 4 mm | Ancien carrelage, supports non poreux | 50 – 70 MPa | ~35 mg | 130 – 180 € | Très haute résistance mécanique et chimique, excellente adhérence. | Sensible aux UV (jaunissement possible), aspect plus plastique. |

| Béton Poli (Polissage de dalle) | N/A (traitement de surface) | Dalle béton neuve (formulation spécifique) | > 30 MPa (dalle) | < 30 mg | 80 – 150 € (hors coût dalle) | Durabilité extrême, entretien minimal, aspect industriel authentique. | Uniquement sur dalle neuve ou existante saine, risque de fissuration inhérent au béton. |

| Système Hybride Chaux-Ciment (Tadelakt moderne) | 3 – 5 mm | Murs, pièces d’eau (hors immersion) | 15 – 25 MPa | ~90 mg | 180 – 250 € | Aspect très doux, perméable à la vapeur d’eau (respirant), antifongique naturel. | Moins résistant au poinçonnement, demande un savoir-faire spécifique. |

Sécurité, Normes et Conformité

La mise en œuvre d’un sol en béton ciré est encadrée par un ensemble de normes et de réglementations qu’il est impératif de respecter pour assurer la sécurité des opérateurs, la conformité de l’ouvrage et sa pérennité. La responsabilité de l’ingénieur est engagée à chaque étape.

Conformité et Normes : Le Référentiel Technique du Revêtement Sol Ciré

Bien qu’il n’existe pas de DTU dédié au béton ciré millimétrique, plusieurs textes normatifs servent de référence. La norme NF EN 13813 spécifie les exigences relatives aux matériaux de chapes, base essentielle pour notre revêtement. Pour la préparation et la réception des supports, on se réfère par analogie aux DTU concernés, comme le DTU 13.3 pour les dallages ou le DTU 52.1 pour les chapes.

Le Classement UPEC est l’outil le plus pertinent pour la prescription. Il évalue la performance d’un revêtement de sol selon 4 critères : Usure à la marche (U), Poinçonnement (P), comportement à l’Eau (E) et tenue aux agents Chimiques (C). Un sol béton ciré pour une chambre (U2s P2 E1 C0) n’aura pas le même système de protection qu’un sol de hall de magasin (U4 P3 E2 C1). Le CCTP doit impérativement mentionner le classement UPEC visé, qui conditionne le choix du vernis de protection.

Les Avis Techniques (ATec) ou les Documents Techniques d’Application (DTA) délivrés par le CSTB pour certains systèmes de fabricants constituent la référence la plus fiable. Prescrire un système sous ATec est un gage de sécurité juridique et technique. Pour toute information normative, le site de l’AFNOR (Normalisation française et internationale) est une ressource incontournable.

Sécurité sur Chantier : Gestion des Risques Chimiques et Physiques

La pose d’un revêtement sol ciré expose les opérateurs à des risques spécifiques. La gestion de la sécurité est primordiale et doit être intégrée au Plan Particulier de Sécurité et de Protection de la Santé (PPSPS). Le principal risque est chimique, lié à la manipulation des résines (époxy, PU) et des vernis.

La consultation des Fiches de Données de Sécurité (FDS) de chaque produit est obligatoire. Elles dictent les Équipements de Protection Individuelle (EPI) requis : gants en nitrile, lunettes de protection, et surtout, protection respiratoire adaptée (masque à cartouches A2P3 pour les solvants et particules). Une ventilation efficace du chantier est indispensable pour évacuer les Composés Organiques Volatils (COV).

Le risque physique est également présent lors de la phase de préparation. Le ponçage mécanique des supports béton génère de la poussière de silice, dont l’inhalation prolongée peut provoquer la silicose. L’utilisation d’aspirateurs industriels (classe M ou H) connectés aux ponceuses est une obligation pour protéger les travailleurs et maintenir un chantier propre, condition sine qua non à une bonne adhérence du revêtement.

Check-list Opérationnel sur Site pour le Chef de Projet

Le suivi rigoureux de la mise en œuvre est la clé du succès d’un projet de sol béton ciré. Voici une check-list des points de contrôle essentiels pour le maître d’œuvre ou le chef de projet, à intégrer dans un outil comme une Application Excel pour le Suivi de Chantier BTP | Solution Efficace et Fiable.

- Phase 1 : Validation du Support

- □ Contrôle de la planéité (règle de 2m, tolérance < 3mm).

- □ Test d’humidité du support (bombe à carbure, humidité < 4%).

- □ Test de cohésion (test à la rayure) pour vérifier la solidité de la surface.

- □ Identification et traitement de toutes les fissures structurelles et de retrait.

- □ Vérification du respect des joints de dilatation et de fractionnement du bâtiment.

- Phase 2 : Préparation de Surface

- □ Ponçage mécanique au diamant de toute la surface pour ouvrir la porosité.

- □ Aspiration industrielle complète, aucune poussière résiduelle.

- □ Application du primaire d’accrochage adapté (époxy, acrylique) conformément à la fiche technique du fabricant.

- □ Respect du temps de séchage du primaire avant application du mortier.

- Phase 3 : Application du Béton Ciré

- □ Contrôle des conditions hygrométriques ambiantes (T° > 10°C, HR < 70%).

- □ Vérification du respect des ratios de mélange (poudre/résine) et du temps de malaxage.

- □ Application de la première couche (couche d’accroche) et de la trame fibrée si nécessaire.

- □ Application de la seconde couche de finition dans les délais « frais sur frais » ou après ponçage léger de la première.

- Phase 4 : Finition et Protection

- □ Ponçage fin de la surface pour éliminer les aspérités.

- □ Application du bouche-pores (ou primaire avant vernis) pour saturer le support.

- □ Application de la première couche de vernis de protection (respect du grammage/m²).

- □ Égrenage léger après séchage de la première couche.

- □ Application de la seconde (et éventuellement troisième) couche de vernis.

- □ Contrôle du respect des temps de séchage : 24h (trafic léger), 7 jours (trafic lourd et contact avec l’eau).

📥 Ressource associée :

Fiche Technique : Béton Ciré Guide Complet Prix, Pose, Finition ⬇

Questions Fréquentes

Le béton ciré peut-il être appliqué sur un plancher chauffant ?

Oui, mais sous des conditions techniques strictes. Il est impératif d’utiliser un système de béton ciré formulé avec une résine polyuréthane (PU) qui lui confère la souplesse nécessaire pour absorber les cycles de dilatation et de retrait du support. De plus, le protocole de mise en chauffe progressive du plancher, avant et après la pose, doit être scrupuleusement respecté pour éviter un choc thermique qui provoquerait une fissuration.

Quelle est la différence technique entre béton ciré et béton poli ?

La confusion est fréquente mais la distinction est fondamentale. Le béton ciré est un revêtement millimétrique (2-4 mm) appliqué sur un support existant (chape, carrelage). C’est un mortier fin composé de ciment, charges, résines et pigments. Le béton poli, quant à lui, est le traitement de surface d’une dalle en béton structurelle (épaisseur >10 cm) par ponçages successifs avec des outils diamantés de plus en plus fins, suivi de l’application d’un densifieur au lithium qui réagit avec la chaux libre du béton pour en durcir la surface.

Comment gérer les joints de dilatation avec un sol en béton ciré ?

Il est absolument proscrit de recouvrir les joints de fractionnement ou de dilatation du bâtiment avec du béton ciré. Le revêtement, même flexible, ne pourrait absorber les mouvements du gros œuvre et fissurerait inévitablement. Les joints doivent être respectés sur toute l’épaisseur du revêtement et traités avec des profilés souples adaptés (en laiton, aluminium, ou PVC) qui sont insérés dans le joint et affleurent la surface finie du sol.

Un sol en béton ciré est-il vraiment étanche pour une douche à l’italienne ?

Non, le mortier de béton ciré n’est pas intrinsèquement étanche. Son étanchéité est assurée par le système de protection qui le recouvre. Pour une douche, l’étanchéité structurelle doit être réalisée en amont, via un Système d’Étanchéité Liquide (SEL) sous Avis Technique, appliqué sur le receveur. Le sol béton ciré n’est alors qu’une finition décorative, protégée des taches et de la pénétration d’eau par un vernis polyuréthane bi-composant haute performance, appliqué en 3 couches minimum.

Quelle est la durabilité et la réparabilité d’un sol en béton ciré ?

La durabilité mécanique dépend du système et du vernis (un classement UPEC élevé garantit une bonne tenue). Avec le temps, des micro-rayures apparaîtront, formant une patine. La réparabilité est le point faible du béton ciré. Une réparation locale (suite à un impact) reste souvent visible en raison des différences de teintes et de texture. Une rénovation complète implique généralement un ponçage de toute la surface et l’application de nouvelles couches de finition et de protection, une opération lourde et coûteuse.

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.