Sécurité sur chantier : Procédure de montage d’un échafaudage de façade (Guide 2026)

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade : Introduction : Le Paysage Stratégique de 2026 pour les Échafaudages

La sécurité sur chantier : procédure de montage d’un échafaudage de façade est une discipline qui transcende le simple assemblage de composants métalliques. En 2026, elle se situe à la confluence de l’ingénierie structurelle, de la science des matériaux et de la transformation numérique. L’échafaudage n’est plus une structure passive ; il devient un système intelligent, intégré et optimisé, répondant aux impératifs de productivité, de sécurité et de décarbonation qui redéfinissent le secteur du BTP au Maroc et à l’international.

L’intégration des jumeaux numériques (Digital Twins) est désormais une pratique courante. Avant même la livraison du premier composant sur site, l’échafaudage est entièrement modélisé dans un environnement virtuel via des logiciels comme Revit ou Tekla / Trimble (Modélisation de structures acier/béton). Cette simulation permet de valider le plan de montage, d’anticiper les conflits avec la structure existante (clash detection), et de réaliser des analyses de contraintes sous charges dynamiques, notamment l’effet du vent. Le résultat est une réduction drastique des non-conformités sur site et une optimisation de la logistique.

Parallèlement, la pression pour une construction durable a accéléré l’adoption de matériaux avancés. Les alliages d’aluminium à haute résistance et les composites fibrés, bien que plus coûteux à l’achat, offrent un ROI attractif grâce à leur légèreté. Cette caractéristique réduit l’empreinte carbone liée au transport, diminue la pénibilité pour les monteurs et accélère les cadences de montage, un facteur clé dans la gestion de projet moderne, souvent suivie via une application Excel pour le suivi de chantier BTP.

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade : Plongée Technique Approfondie : Principes d’Ingénierie et Workflow

La conception et le montage d’un échafaudage de façade reposent sur des principes fondamentaux de la résistance des matériaux (RDM) et une méthodologie rigoureuse. Chaque étape, de la note de calcul à la réception, est critique pour garantir la stabilité de l’ouvrage temporaire et la sécurité des opérateurs.

La Descente de Charges : De la Théorie à la Pratique

L’analyse de la descente de charges est le point de départ de tout dimensionnement. Elle quantifie l’ensemble des forces que la structure doit reprendre et transmettre au sol ou à la structure porteuse. On distingue principalement trois types de charges, dont la combinaison est régie par l’Eurocode 1 :

- Charges Permanentes (G) : Il s’agit du poids propre de la structure de l’échafaudage, incluant les montants, moises, diagonales, planchers, plinthes et garde-corps. Une modélisation précise dans un logiciel BIM gratuit ou payant permet une estimation exacte.

- Charges d’Exploitation (Q) : Définies par la norme NF EN 12811-1, elles dépendent de la classe de l’échafaudage (de 1 à 6). Pour un ravalement de façade classique, on utilise souvent une classe 3 (200 kg/m²) ou 4 (300 kg/m²). Ces charges représentent le poids des opérateurs, de leurs outils et des matériaux stockés sur le plancher de travail.

- Charges Climatiques (W) : L’effet du vent est la charge variable la plus dimensionnante, surtout pour les échafaudages équipés de filets ou de bâches. La pression du vent est calculée selon l’Eurocode 1 partie 1-4, en fonction de la région, de la hauteur de l’ouvrage et de la rugosité du terrain. Le coefficient de force (Cf) appliqué dépend de la perméabilité de la surface exposée.

Analyse RDM : Stabilité, Contreventement et Ancrage

Une fois les charges définies, l’ingénieur structure vérifie la stabilité de l’ensemble. Les montants verticaux sont vérifiés au flambement (buckling), un phénomène d’instabilité élastique critique pour les éléments comprimés élancés. La formule d’Euler est une base, mais les Eurocodes introduisent des courbes de flambement complexes qui tiennent compte des imperfections géométriques et matérielles.

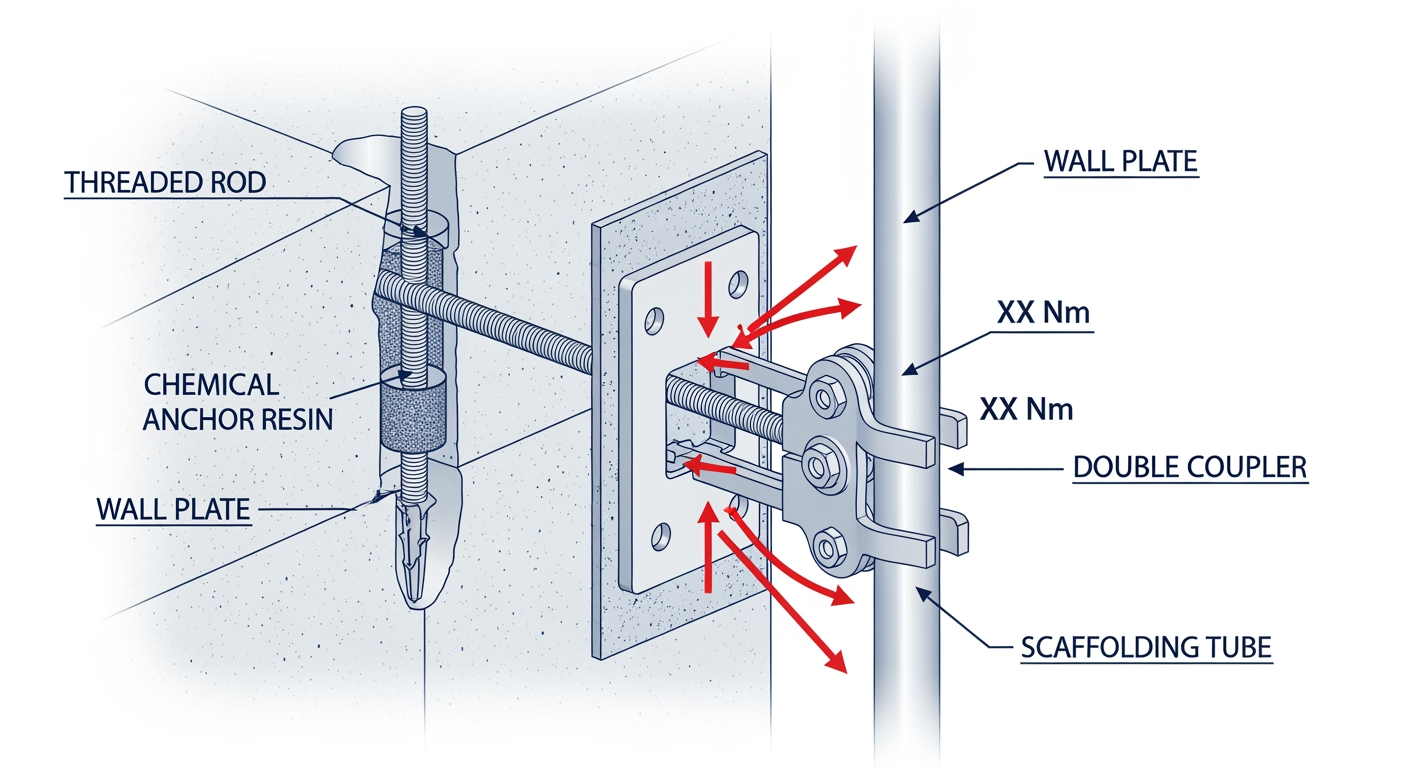

Le contreventement est essentiel. Les diagonales en plan et en élévation forment des treillis qui assurent la rigidité globale de la structure et empêchent son déversement. Elles transmettent les efforts horizontaux (principalement le vent) vers les points d’ancrage. Le choix et le dimensionnement de ces ancrages sont cruciaux. Un ancrage doit avoir une résistance caractéristique à l’arrachement et au cisaillement, validée par des essais in-situ si la nature du support est incertaine. On applique un coefficient de sécurité élevé (typiquement ≥ 2) sur ces liaisons.

Chaque composant (tube, collier, connecteur) est vérifié pour que la contrainte maximale sous l’effet des combinaisons de charges les plus défavorables reste inférieure à la limite d’élasticité du matériau (ex: 235 MPa pour un acier S235), divisée par un coefficient de sécurité partiel (γM) défini par l’Eurocode 3 pour l’acier ou l’Eurocode 9 pour l’aluminium.

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade, le workflow opérationnel

Le succès de l’opération repose sur un phasage strict, documenté et contrôlé.

- Phase 1 : Étude Préalable et PPSPS. Avant toute chose, une analyse des risques est menée. Elle identifie les contraintes du site (nature du sol, réseaux enterrés, co-activité). Ces éléments sont consignés dans le PPSPS (Plan Particulier de Sécurité et de Protection de la Santé), un document fondamental pour la coordination de la sécurité.

- Phase 2 : Conception. Le bureau d’études produit la note de calcul et le plan de montage, de démontage et de modification de l’échafaudage. Ces documents spécifient la classe de charge, le type de matériel, l’espacement des montants, le schéma de contreventement et le plan de calepinage des ancrages.

- Phase 3 : Implantation et Calage. La stabilité commence au sol. La surface d’appui doit être capable de reprendre les charges verticales sans tassement différentiel. On utilise des cales en bois ou en matériau synthétique sous les vérins de pied pour répartir la charge. Le réglage des vérins permet d’assurer une horizontalité parfaite du premier niveau.

- Phase 4 : Assemblage Séquentiel. Le montage s’effectue niveau par niveau, en respectant scrupuleusement le plan de montage. Les monteurs, qui doivent justifier d’une formation des monteurs adéquate (type R408), installent les montants, moises, et diagonales. Les garde-corps et planchers sont mis en place au fur et à mesure de la progression pour garantir une protection collective permanente. Les accès sécurisés (escaliers ou échelles à crinoline) sont installés simultanément.

- Phase 5 : Réception et Contrôles. La réception de l’échafaudage est un acte formel entre l’entreprise de montage et l’utilisateur. Elle est matérialisée par un procès-verbal de réception. S’ensuivent les vérifications périodiques, notamment la VGP (Vérification Générale Périodique), qui garantissent le maintien en état de conformité de la structure tout au long de son utilisation.

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade : Innovations 2026 et Benchmark des Systèmes d’Échafaudage

Le marché de l’échafaudage, historiquement conservateur, connaît une accélération technologique poussée par des leaders comme Layher, Altrad et Peri. Ces innovations visent à améliorer la sécurité, la productivité et la durabilité.

Matériaux Avancés et Conception Modulaire

En 2026, l’aluminium à haute limite d’élasticité et les composites renforcés de fibres ne sont plus des curiosités de laboratoire. Le système multidirectionnel en aluminium de Layher, par exemple, permet de réduire le poids propre de près de 40% par rapport à l’acier, avec un impact direct sur le ROI : réduction des coûts de transport, diminution des besoins en engins de levage (Manitou Group, JCB) et augmentation de la productivité des équipes. La modularité des systèmes multidirectionnels (rosettes tous les 50 cm) offre une flexibilité quasi-infinie pour s’adapter aux géométries complexes, un avantage décisif sur les échafaudages à cadres traditionnels.

L’Échafaudage Connecté : IoT et Jumeaux Numériques pour la Sécurité en Temps Réel

L’innovation la plus disruptive est l’intégration de l’IoT. Des capteurs (jauges de contrainte, inclinomètres, anémomètres) sont placés sur les éléments critiques de l’échafaudage (ancrages, montants les plus chargés). Ces capteurs communiquent en temps réel avec le jumeau numérique de la structure, hébergé sur le cloud via des plateformes comme Autodesk Construction Cloud.

Ce système permet une surveillance prédictive : si une rafale de vent exceptionnelle ou une surcharge localisée engendre une contrainte approchant la limite de calcul, une alerte est automatiquement envoyée au chef de chantier et à l’ingénieur. Cette approche proactive, qui peut être gérée via un rapport journalier de chantier numérique, transforme la gestion de la sécurité, passant d’une approche réactive (constat post-incident) à une prévention active et data-driven.

Benchmark des Acteurs : De la Fabrication à la Location

Les fabricants comme Altrad, Peri et Layher se différencient par leur écosystème logiciel. Peri, avec son expertise en coffrage modulaire, propose des solutions BIM très avancées pour la planification 4D. Altrad se distingue par sa robustesse et une gamme très large. Layher innove constamment sur les matériaux et la rapidité d’assemblage. Les grands loueurs comme Loxam ou Mediaco jouent un rôle clé en rendant ces technologies accessibles sans un investissement CAPEX massif pour les entreprises de construction, tout en assurant la maintenance et la conformité du matériel.

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade : Tableau Comparatif des Systèmes d’Échafaudage (Horizon 2026)

| Paramètres Techniques | Unité | Système à Cadres Acier (Standard) | Système Multidirectionnel Acier (Performance 2026) | Système Multidirectionnel Aluminium/Composite (Innovation 2026) | Impact ROI |

|---|---|---|---|---|---|

| Résistance caractéristique (Acier/Alu) | MPa | 235 (Acier S235) | 355 (Acier S355) | 290 (Alliage 6082-T6) | Ratio résistance/poids optimisé, capacité de charge accrue. |

| Poids propre moyen (structure seule) | kg/m³ | ~20 | ~25 (plus dense mais plus résistant) | ~12 | Réduction des coûts de transport, manutention manuelle facilitée, moins de fatigue. |

| Vitesse de montage | m²/homme.jour | ~25 | ~35 | ~45 | Réduction significative du temps de montage et des coûts de main-d’œuvre. |

| Compatibilité BIM / Jumeau Numérique | Niveau | Faible (modélisation générique) | Élevé (Bibliothèques objets natives) | Total (Objets intelligents avec données IoT) | Anticipation des clashes, optimisation logistique, sécurité prédictive. |

| Empreinte carbone (ACV) | kgCO2e/m².an | Élevée | Moyenne (acier recyclé) | Faible (aluminium recyclable, logistique optimisée) | Alignement avec les objectifs RE2020/2025, valorisation de l’image de l’entreprise. |

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade : Cadre Normatif et Protocoles de Sécurité Essentiels

La conformité réglementaire n’est pas négociable. Elle constitue le socle de la sécurité sur chantier : procédure de montage d’un échafaudage de façade. La maîtrise de ce cadre est une obligation pour tout ingénieur génie civil ou chef de chantier.

Les Références Incontournables : Eurocodes, Normes NF et Recommandation R408

Le corpus normatif est dense mais cohérent. Il s’articule autour de plusieurs textes clés :

- Code du Travail : Il fixe les obligations générales de l’employeur en matière de sécurité et de formation pour le travail en hauteur.

- Recommandation R408 de la CNAMTS : C’est le guide de bonnes pratiques pour le montage, l’utilisation et le démontage des échafaudages de pied. Il détaille les rôles (chef monteur, aide monteur) et les exigences de formation.

- NF EN 12810 et NF EN 12811 : Ces normes européennes spécifient les exigences de performance et les méthodes de calcul pour les échafaudages de façade à composants préfabriqués. Elles définissent les classes de charge, les classes de hauteur, etc.

- Eurocodes Structuraux : La conception des structures d’échafaudage s’appuie sur l’Eurocode 1 (Actions sur les structures), l’Eurocode 3 (Calcul des structures en acier) et l’Eurocode 9 (Calcul des structures en aluminium). Ces textes, disponibles auprès de l’AFNOR (Normalisation française et internationale), fournissent les méthodes de calcul et les coefficients de sécurité à appliquer.

Stratégie de Maîtrise des Risques et Vérifications Périodiques

Une stratégie de maîtrise des risques efficace est proactive. Elle débute par l’analyse des risques consignée dans le PPSPS. Elle se poursuit par la formation des monteurs, qui doivent être titulaires d’une attestation de compétence.

L’utilisation systématique des EPI (Équipements de Protection Individuelle) est obligatoire : casque, chaussures de sécurité, gants et harnais avec double longe. Cependant, la priorité est toujours donnée aux protections collectives : garde-corps réglementaires (lisse, sous-lisse, plinthe), plancher de travail jointif et accès sécurisé.

Enfin, le cycle de vie de l’échafaudage est jalonné de vérifications. Après la réception de l’échafaudage, une vérification journalière est effectuée par un personnel compétent. La VGP (Vérification Générale Périodique), réalisée trimestriellement par une personne qualifiée (interne ou externe, comme un inspecteur de Bureau Veritas (Inspection technique et VGP)), est une inspection documentaire et visuelle approfondie visant à déceler toute détérioration susceptible de créer des dangers.

Sécurité sur chantier : Procédure de montage d’un échafaudage de façade : Check-list Opérationnelle du Chef de Chantier

Cette liste de contrôle, inspirée de documents comme la Fiche de Contrôle Coffrage, est un outil d’aide à la décision pour le management sur site.

- Points de contrôle AVANT le montage :

- Vérification de la portance du sol et absence de réseaux enterrés.

- Réception et validation du plan de montage et de la note de calcul.

- Contrôle quantitatif et qualitatif du matériel livré (absence de corrosion, déformation).

- Vérification des attestations de formation des monteurs.

- Baliser la zone de montage et de stockage.

- Points de contrôle PENDANT le montage :

- Conformité du calage et de la mise à niveau des vérins de pied.

- Respect du schéma de contreventement (diagonales).

- Mise en place des ancrages conformément au plan de calepinage.

- Verticalité des montants (contrôle au fil à plomb ou laser).

- Installation systématique des planchers, plinthes et garde-corps à chaque niveau.

- Mise en place des accès sécurisés au fur et à mesure de l’élévation.

- Points de contrôle APRÈS le montage (pour la réception) :

- Examen d’adéquation : l’échafaudage est-il conforme à l’usage prévu ?

- Contrôle visuel de l’ensemble de la structure : absence d’éléments manquants ou détériorés.

- Vérification de la stabilité générale et de la rigidité des liaisons.

- Présence et conformité de l’affichage obligatoire (charges admissibles, date de vérification).

- Rédaction et signature du procès-verbal de réception.

Ce guide constitue une base essentielle pour la Sécurité sur chantier : Procédure de montage d’un échafaudage de façade.

❓ FAQ : Sécurité sur chantier : Procédure de montage d’un échafaudage de façade

FAQ : Questions Avancées pour Ingénieurs

Comment dimensionner un échafaudage sur une façade fragile ou à géométrie complexe ?

En résumé : Le dimensionnement exige une approche sur-mesure combinant scan 3D, modélisation par éléments finis (MEF) et conception d’ancrages non-intrusifs ou de structures autoportantes.

Pour une façade classée ou fragile, les ancrages traditionnels par chevillage sont proscrits. La solution réside dans l’utilisation d’appuis fenêtres ou de techniques de vérinage entre planchers. Une modélisation 3D par scanner laser est d’abord réalisée pour obtenir un nuage de points précis de la façade. Ce modèle est importé dans un logiciel de calcul de structure comme Robot Structural Analysis pour y intégrer l’échafaudage. L’ingénieur peut alors concevoir des interfaces spécifiques (poutres de répartition, consoles spéciales) qui distribuent les charges d’ancrage sur des éléments structurels robustes du bâtiment. Dans les cas extrêmes, on opte pour un échafaudage autoportant, stabilisé par des contrepoids ou des butons, ce qui complexifie grandement la note de calcul des fondations temporaires.

Au-delà de la pression statique, quels sont les effets dynamiques du vent à considérer ?

En résumé : Il faut analyser le phénomène de détachement tourbillonnaire (vortex shedding) et l’amplification dynamique, qui peuvent générer des oscillations et des contraintes de fatigue non prévues par une analyse statique simple.

Un échafaudage, surtout s’il est bâché, se comporte comme une structure souple et légère. Le vent peut induire des vibrations par détachement tourbillonnaire lorsque sa fréquence s’approche d’une des fréquences propres de la structure. L’Eurocode 1-1-4 fournit des méthodes pour évaluer ce risque. Si la vitesse critique du vent est dans la plage des vents courants sur le site, une analyse dynamique plus poussée est nécessaire. On calcule alors un coefficient d’amplification dynamique (Cd) qui majore les efforts statiques. Cette analyse est cruciale pour les échafaudages de grande hauteur ou très élancés, car les oscillations répétées peuvent entraîner la fatigue des assemblages et des nuances d’acier, menant à une rupture prématurée bien en deçà de la limite d’élasticité du matériau.

Quel est l’impact réel du choix du matériau (acier vs. aluminium) sur un projet de grande hauteur ?

En résumé : L’aluminium réduit drastiquement le poids propre, ce qui diminue les charges sur les fondations et les ancrages, et accélère la logistique, mais il est plus sensible au flambement et son coût initial est plus élevé.

- Sur un IGH (Immeuble de Grande Hauteur), le poids propre de l’échafaudage devient une charge considérable. Un système en acier S355 pèse environ 25 kg/m³.

- Un système équivalent en aluminium 6082-T6 pèse environ 12 kg/m³.

- Cette différence de 50% a des conséquences en cascade. Premièrement, la descente de charges sur les fondations est réduite, ce qui peut simplifier, voire éviter, des renforcements coûteux. Deuxièmement, la charge sur chaque point d’ancrage est plus faible, permettant un espacement potentiellement plus grand ou l’utilisation d’ancrages moins robustes. Troisièmement, la logistique de chantier est transformée : les colis sont plus légers, le besoin en grues mobiles de forte capacité diminue, et la productivité des monteurs augmente. En contrepartie, le module d’Young de l’aluminium étant trois fois plus faible que celui de l’acier, il est plus flexible et plus sensible au flambement, ce qui nécessite des calculs de stabilité plus poussés selon l’Eurocode 9.

Quelle est la procédure détaillée d’une VGP et qui est habilité à la réaliser ?

En résumé : La VGP est un examen trimestriel complet (adéquation, état de conservation) réalisé par une personne qualifiée, interne ou externe, dont la compétence est sous la responsabilité du chef d’établissement.

- La Vérification Générale Périodique (VGP) est une obligation réglementaire (arrêté du 21 décembre 2004).

- Elle ne doit pas être confondue avec la vérification journalière. La personne qualifiée doit posséder une connaissance approfondie des normes (R408, NF EN 12810/12811), de la technologie des échafaudages et de la RDM. La procédure se déroule en deux temps : 1) L’examen d’adéquation, qui vérifie que l’échafaudage est approprié aux travaux à réaliser (classe de charge, hauteur, protection).

- 2) L’examen de l’état de conservation, qui est une inspection visuelle détaillée de tous les composants : verticalité des poteaux, absence de corrosion ou de chocs, serrage des colliers, état des planchers, conformité des garde-corps, et surtout, intégrité des points d’ancrage. Chaque anomalie est consignée dans un rapport de vérification qui est transmis au chef d’établissement. En cas de danger grave et imminent, l’échafaudage doit être mis hors service immédiatement.

Comment les jumeaux numériques et l’IoT révolutionnent-ils la sécurité des échafaudages en 2026 ?

En résumé : Ils permettent une transition d’une sécurité statique, basée sur des calculs initiaux, à une sécurité dynamique et prédictive, qui s’adapte en temps réel aux conditions réelles du chantier.

- Le jumeau numérique, créé à partir du modèle BIM de l’échafaudage, n’est plus une simple maquette 3D. Il devient un modèle de comportement dynamique. Des capteurs IoT (jauges de contrainte sur les ancrages, anémomètres sur le dernier niveau, inclinomètres sur les montants) y envoient des données en continu. Un algorithme compare ces données réelles aux seuils définis dans la note de calcul.

- Par exemple, si une rafale de vent génère une traction sur un ancrage qui atteint 70% de sa capacité de calcul, une alerte est envoyée. De même, si une zone de stockage est surchargée, les capteurs sur les planchers le détectent. Ce système, couplé à des API météo, peut même anticiper les risques et recommander l’évacuation de l’échafaudage avant l’arrivée d’une tempête. C’est la fin de la sécurité passive et le début de la gestion de la sécurité active, un pilier de la sécurité sur chantier : procédure de montage d’un échafaudage de façade.

📥 Ressources : Sécurité sur chantier : Procédure de montage d’un échafaudage de façade

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.