Maîtrisez la Conception de Grues Mobiles sur AutoCAD : Plans de Levage & Modélisation 3D

Introduction & Vue d’Ensemble Stratégique (Horizon 2026)

À l’horizon 2026, le secteur du génie civil a achevé sa transition numérique. La simple présence d’engins de chantier ne suffit plus ; leur intégration dans un écosystème BIM (Building Information Modeling) est devenue la norme. La conception d’opérations de levage complexes, autrefois basée sur des schémas 2D rudimentaires, exige désormais une précision millimétrique et une simulation dynamique. C’est ici que la maîtrise d’un Autocad grue mobile devient une compétence stratégique pour tout Ingénieur en Structure ou chef de projet.

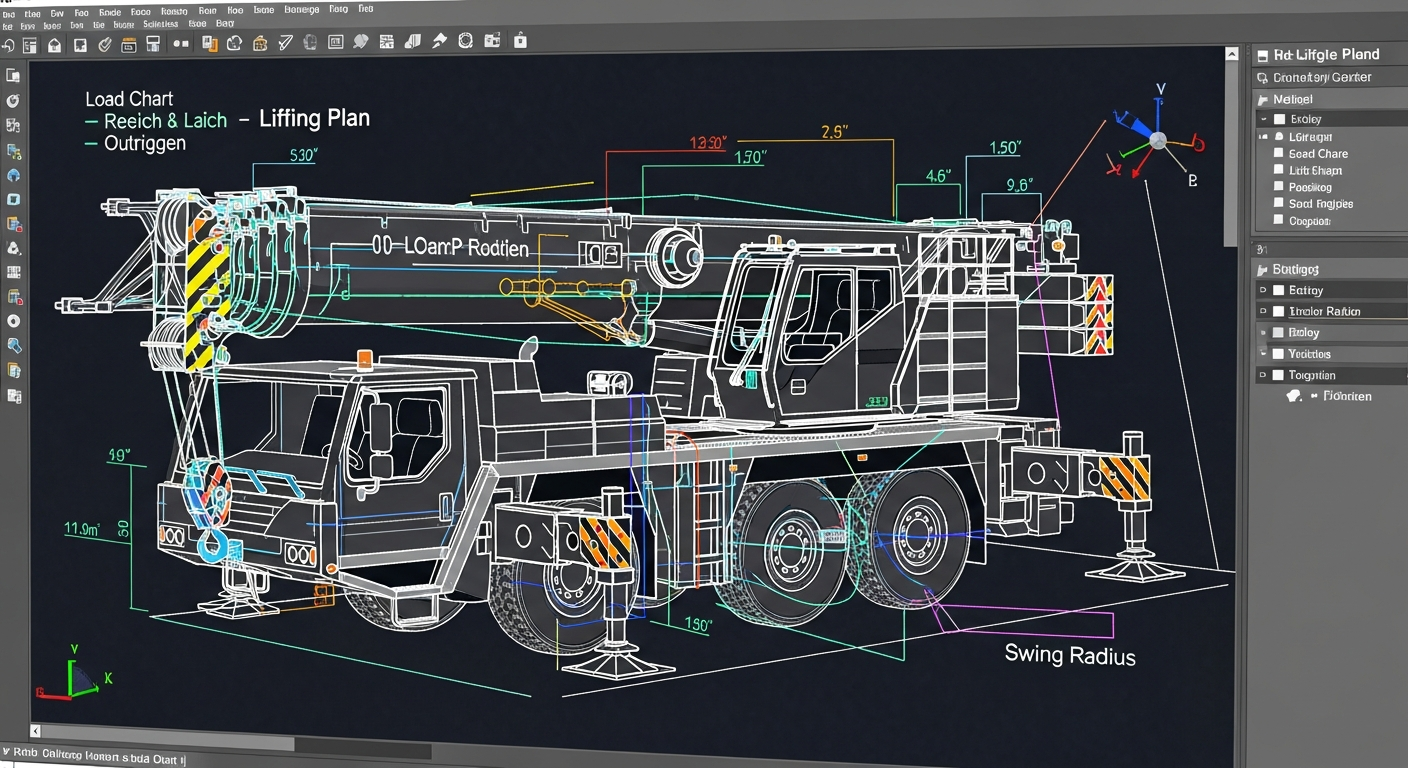

L’élaboration d’un plan levage Autocad n’est plus un simple dessin, mais une véritable étude d’ingénierie. Elle intègre les contraintes mécaniques de la grue, la topographie du site, les interférences structurelles et les impératifs de sécurité. La modélisation 3D engins BTP permet de valider virtuellement chaque phase du levage, réduisant les risques d’accidents et optimisant la logistique du chantier.

Ce guide technique complet vous fournira la méthodologie et les connaissances avancées pour transformer AutoCAD : Le logiciel de CAO par excellence en un puissant logiciel conception grue. Nous aborderons l’analyse des diagrammes de charge, la création de plans 2D rigoureux, la simulation 3D des cinématiques de levage et le respect des normes en vigueur. Maîtriser ces outils, c’est garantir la sécurité, l’efficacité et la rentabilité des opérations de levage lourd sur les chantiers de demain.

Analyse Technique Approfondie : Du Diagramme de Charge à la Simulation 3D

La création d’un plan de levage fiable sur AutoCAD repose sur une compréhension fondamentale de la physique des grues et une méthodologie de conception rigoureuse. L’ingénieur doit traduire les données techniques du constructeur en une représentation graphique exploitable et sécurisée. Ce processus se décompose en plusieurs étapes critiques.

1. L’Intégration et l’Interprétation des Diagrammes de Charge (Abaques)

Le diagramme de charge est la « carte d’identité » technique de la grue. C’est un document non négociable fourni par des constructeurs comme Liebherr (Grues et engins de terrassement) ou Grove (Grues mobiles tout-terrain). Son intégration dans AutoCAD est la première étape. Il ne s’agit pas de simplement l’insérer comme une image, mais d’en extraire les données vectorielles pour une utilisation paramétrique.

Un diagramme de charge définit la capacité de levage (en tonnes) en fonction de deux variables principales : la portée (distance horizontale entre l’axe de rotation de la grue et le centre de gravité de la charge) et la hauteur de levage. D’autres paramètres cruciaux y figurent :

- Configuration de la flèche : Longueur de la flèche télescopique, angle, et utilisation éventuelle d’une fléchette (jib).

- Contrepoids : La masse du contrepoids utilisé, qui conditionne directement la stabilité et la capacité.

- Configuration des stabilisateurs (outriggers) : L’écartement des stabilisateurs (100%, 75%, 50%) modifie radicalement le polygone de sustentation et donc les capacités de la grue.

Dans AutoCAD, l’ingénieur doit matérialiser ces données. Par exemple, pour une portée de 20 mètres avec un contrepoids de 10 tonnes, l’abaque indiquera une capacité maximale. Cette capacité doit être comparée au poids de la charge, majoré des accessoires de levage (élingues, palonnier) et d’un coefficient de sécurité dynamique. Le logiciel de calcul de structure peut aider à évaluer le poids précis des éléments à lever.

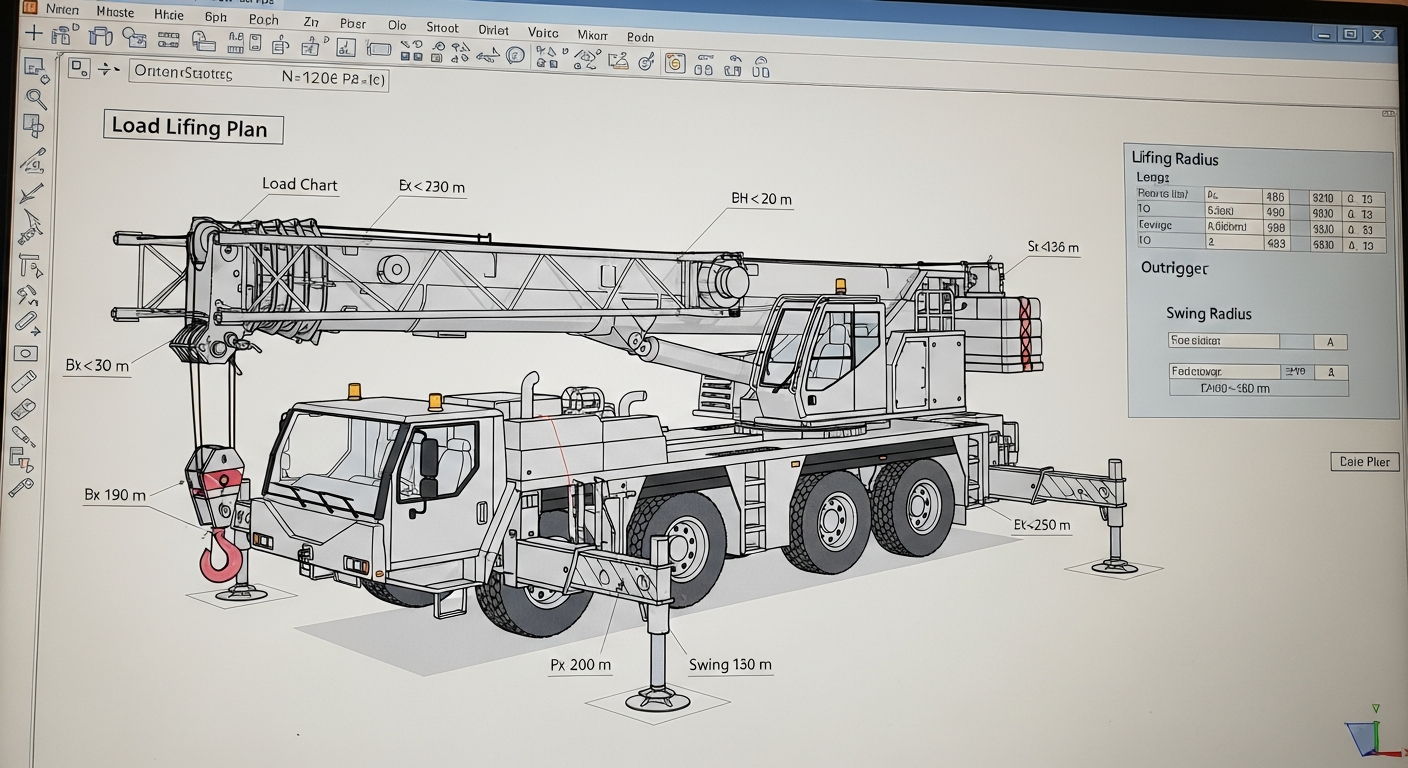

2. Workflow de Conception du Plan de Levage 2D sur AutoCAD

Le plan 2D reste le document de référence pour l’opérateur et le chef de manœuvre. Sa clarté et sa précision sont vitales.

Étape 1 : Préparation de l’environnement de travail. Importez le plan de masse du chantier (format .dwg ou .pdf géoréférencé). Créez des calques dédiés : « Grue », « Charge », « Trajectoire », « Zone_Survol », « Stabilisateurs », « Obstacles ». Une bonne gestion des calques est fondamentale pour la lisibilité.

Étape 2 : Positionnement de la grue. Utilisez une bibliothèque CAO grue fournie par le constructeur ou un bloc dynamique que vous avez créé. Ce bloc doit inclure l’emprise au sol, les dimensions des stabilisateurs déployés, et les rayons de giration (avant, arrière, flèche). Le positionnement doit tenir compte de la portance du sol, un point critique souvent négligé.

Étape 3 : Matérialisation de l’opération. Dessinez la position initiale de la charge (zone de dépose) et sa position finale. Tracez la trajectoire de la charge en vue de dessus, en vous assurant qu’elle évite tous les obstacles (bâtiments, lignes électriques, personnel). Hachurez la zone de survol interdite au personnel non essentiel.

Étape 4 : Vérification des capacités. Pour les points critiques de la trajectoire (portée maximale, passage au-dessus d’un obstacle), mesurez la portée exacte sur votre plan AutoCAD. Reportez-vous à l’abaque de charge correspondant à la configuration choisie (longueur de flèche, contrepoids) pour valider que la capacité n’est jamais dépassée. Le moment de renversement (Poids x Portée) doit rester inférieur au moment stabilisateur de la grue.

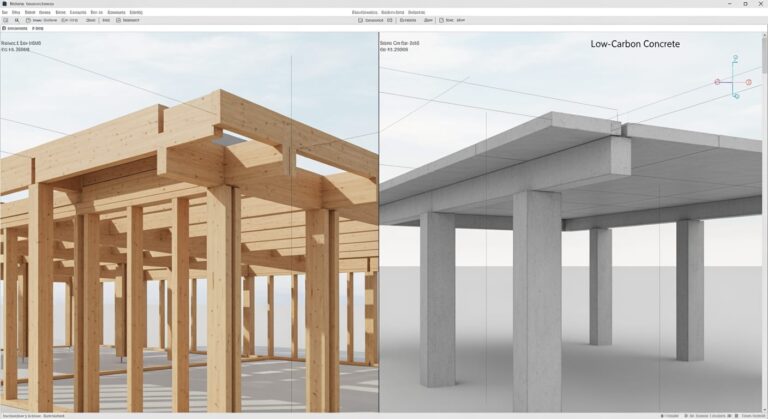

3. Transition vers la Modélisation et la Simulation 3D

La modélisation 3D engins BTP sur AutoCAD ou des logiciels connectés comme Revit offre une validation supérieure. Elle permet une simulation levage lourd et une détection des conflits (clash detection) impossibles en 2D.

Le processus consiste à utiliser des blocs 3D paramétriques des grues. Ces blocs, souvent disponibles auprès de fabricants comme Tadano (Grues hydrauliques hautes performances) ou Potain (Grues à tour), peuvent être animés. L’ingénieur peut définir des contraintes cinématiques pour simuler le déploiement de la flèche, la rotation de la tourelle et le levage de la charge.

La simulation 3D permet de vérifier :

- Les collisions : Le passage de la flèche, du contrepoids ou de la charge elle-même par rapport aux structures existantes ou en cours de construction.

- Les hauteurs de sécurité : Le respect des distances minimales au-dessus des obstacles ou des lignes à haute tension.

- La visibilité de l’opérateur : Placer une caméra dans la cabine du modèle 3D pour anticiper les angles morts.

L’utilisation de scripts, par exemple avec AutoLISP ou Dynamo pour Revit, peut automatiser la vérification de la trajectoire 3D par rapport à l’abaque de charge à chaque incrément de mouvement. C’est le summum de la conception de plan de grutage assistée par ordinateur.

Spécifications d’Ingénierie et Innovations Technologiques (2026)

En 2026, la conception d’un plan levage Autocad ne se limite plus au dessin géométrique. Elle intègre un flux de données numériques provenant directement des systèmes embarqués des grues. Les constructeurs d’engins sont devenus des fournisseurs de données, transformant la manière dont les ingénieurs interagissent avec leurs machines virtuelles.

Intégration des Systèmes de Contrôle Constructeur

Les systèmes de contrôle avancés, comme le Crane Control System (CCS) de Potain (Grues à tour) ou le système LICCON (Liebherr Computed Controlling), sont au cœur de cette révolution. Ces calculateurs embarqués ne se contentent pas de gérer la grue en temps réel ; ils génèrent des données exploitables pour la phase de planification.

Un logiciel conception grue moderne, ou un environnement AutoCAD bien configuré, peut désormais se connecter à des API (Interfaces de Programmation d’Application) fournies par les constructeurs. Cela permet d’importer non seulement un bloc 3D générique, mais un véritable jumeau numérique de la grue, avec ses configurations spécifiques, ses abaques de charge exacts et même ses limites de vitesse de mouvement. Cette connexion directe élimine les erreurs de saisie manuelle et garantit une fidélité absolue entre le plan et la machine.

Bibliothèques CAO Dynamiques et Paramétriques

L’ère des blocs CAO statiques est révolue. Les bibliothèques CAO de grues de 2026 sont dynamiques et intelligentes. Un bloc 3D d’une grue Terex (Équipements de levage et manutention) ou XCMG (Machinerie lourde internationale) n’est plus un simple assemblage de solides 3D.

Dans AutoCAD, grâce aux blocs dynamiques, ou de manière native dans des logiciels comme Revit, l’ingénieur peut :

- Modifier la configuration à la volée : Changer la longueur de la flèche, ajouter un jib ou ajuster le contrepoids via un menu déroulant.

- Mise à jour automatique des contraintes : Le bloc intègre les abaques. Si une modification de configuration est effectuée, les zones de portée/capacité se mettent à jour dynamiquement sur le plan.

- Simulation cinématique intégrée : Le bloc contient les axes de rotation et les limites d’angle, permettant une animation réaliste directement dans l’environnement de conception.

Cette approche, popularisée par des leaders comme Autodesk (Logiciels AutoCAD et Revit BIM), transforme le dessin technique engin de chantier en un outil interactif de prise de décision.

Automatisation via Scripting (AutoLISP & Dynamo)

L’automatisation est la clé de la productivité et de la fiabilité. Pour les tâches répétitives liées à la création d’un Autocad grue mobile, le scripting est une solution puissante. Avec AutoLISP, il est possible de créer des routines qui, par exemple, parcourent une trajectoire de levage point par point et vérifient pour chaque point la conformité avec l’abaque de charge, en affichant un avertissement si la capacité est dépassée de plus de 85%.

Dans un environnement BIM, Dynamo pour Revit va encore plus loin. Il permet de créer des scripts visuels pour des simulations complexes, comme l’optimisation du positionnement de la grue pour minimiser la portée maximale requise, ou la génération automatique de plusieurs options de levage pour analyse comparative. Cette approche algorithmique est un atout majeur pour les projets d’envergure, comme ceux que l’on peut voir dans le secteur du BTP au Maroc : Développement et opportunités.

Tableau Comparatif des Solutions Logicielles pour Plans de Levage (2026)

| Solution / Logiciel | Type | Modélisation 2D | Modélisation 3D | Intégration Abaques | Simulation & Clash Detection | Avantages / Inconvénients |

|---|---|---|---|---|---|---|

| AutoCAD (Vanilla) | Logiciel CAO Généraliste | Excellent, standard de l’industrie. | Fonctionnel mais non-paramétrique nativement pour la cinématique. | Manuelle (interprétation et dessin). | Manuelle et fastidieuse. | Av: Très répandu, flexible. In: Processus lent, risque d’erreur élevé, pas de simulation intégrée. |

| AutoCAD + AutoLISP/Blocs Dynamiques | CAO Automatisée | Excellent, processus accéléré. | Améliorée, semi-paramétrique. | Peut être semi-automatisée via scripts. | Possible via scripting mais limité. | Av: Gain de productivité, personnalisable. In: Nécessite des compétences en développement, maintenance des scripts. |

| Autodesk Revit | Logiciel BIM | Génération automatique depuis le 3D. | Excellent, orienté objet et paramétrique. | Intégrée dans les familles de grues intelligentes. | Natif et performant (via Navisworks). | Av: Intégration BIM totale, détection de conflits puissante. In: Plus rigide qu’AutoCAD, courbe d’apprentissage élevée. Voir Comparatif AutoCAD vs Revit. |

| 3D Lift Plan / Cranimax | Logiciel Spécialisé | Très bon, orienté métier. | Excellent, avec vastes bibliothèques. | Totalement intégrée et automatisée. | Fonctionnalité principale du logiciel. | Av: Très rapide et précis, conçu pour le levage. In: Coût de licence élevé, moins flexible pour d’autres tâches CAO. |

| Liebherr Crane Planner | Logiciel Constructeur | Excellent, avec export DXF/DWG. | Très haute fidélité. | Parfaite, données constructeur garanties. | Très performant. | Av: Précision absolue pour les grues Liebherr. In: Limité à une seule marque, intégration avec le modèle BIM du site peut être complexe. |

Sécurité, Normes et Conformité : Le Cadre Réglementaire du Plan de Levage

Un plan levage Autocad n’est pas un simple document informatif ; c’est une pièce maîtresse du dossier de sécurité du chantier. Sa conformité aux normes est impérative et engage la responsabilité de l’ingénieur ou du technicien qui le conçoit. En 2026, l’audit de ces plans est systématique en cas d’incident.

Réglementations Françaises et Vérifications Périodiques

En France, la recommandation R.483 (qui a remplacé la R.383m) encadre l’utilisation des grues mobiles et la formation des opérateurs (CACES). Bien que le CACES concerne le grutier, le plan de levage est le document qui définit le cadre de son intervention. Il doit être approuvé par le coordonnateur SPS (Sécurité et Protection de la Santé).

De plus, chaque grue doit faire l’objet d’une Vérification Générale Périodique (VGP), réalisée par un organisme agréé comme Bureau Veritas (Inspection technique et VGP). Le plan de levage doit être conçu avec une grue dont le certificat VGP est valide. Le rapport VGP peut mentionner des restrictions d’usage qui doivent être prises en compte dans la conception sur AutoCAD.

Impact des Eurocodes sur la Conception

Les Eurocodes, notamment l’Eurocode 1 (Actions sur les structures), ont un impact direct. La partie relative aux actions du vent (NF EN 1991-1-4) est cruciale. Le plan de levage doit spécifier la vitesse maximale du vent pour laquelle l’opération est autorisée. La surface de la charge au vent doit être calculée, et la pression dynamique du vent doit être considérée dans le calcul de stabilité.

AutoCAD permet de dessiner des abaques spécifiques indiquant la réduction de capacité de la grue en fonction de la vitesse du vent. Cette information est essentielle pour la prise de décision sur site. L’Eurocode 7 (Calcul géotechnique) est également pertinent pour le dimensionnement des semelles de répartition sous les stabilisateurs.

La Pression au Sol : Le Point Critique Souvent Oublié

Une grue mobile exerce des pressions considérables sur le sol via ses stabilisateurs. Une défaillance du sol peut entraîner le basculement de l’engin. Le plan de levage doit impérativement inclure le calcul de la pression au sol et le dimensionnement des plaques de répartition (semelles ou madriers).

Le calcul est simple : Pression = Force d’appui maximale / Surface de la semelle. La force d’appui maximale est une donnée constructeur. Le plan AutoCAD doit montrer la taille, l’épaisseur et le matériau des semelles à utiliser. Cette pression doit être inférieure à la portance admissible du sol, déterminée par une étude de sol. Le dessin des semelles sur le plan n’est pas une formalité, c’est une prescription technique.

Check-list Opérationnelle sur Site pour le Chef de Chantier

Une fois le plan levage Autocad validé, le chef de chantier ou le superviseur de levage doit s’assurer de sa correcte application sur le terrain. Voici une liste de points de contrôle essentiels avant, pendant et après l’opération.

- Conformité de la machine : Vérifier que la grue livrée sur site (modèle, capacité, configuration) correspond exactement à celle spécifiée sur le plan. Contrôler la validité du rapport de VGP.

- Positionnement et Calage : Valider l’emplacement de la grue à l’aide de repères topographiques. S’assurer que les stabilisateurs sont déployés à l’extension prévue (100%, 75%…) et que les semelles de répartition sont conformes (dimensions, qualité) et correctement positionnées sur un sol préparé et stable.

- Environnement et Obstacles : Inspecter physiquement la zone de giration et la trajectoire de la charge. Confirmer l’absence de nouveaux obstacles non présents sur le plan (stockage temporaire, véhicules, etc.). Vérifier les distances de sécurité avec les lignes électriques.

- Conditions Météorologiques : Utiliser un anémomètre pour mesurer la vitesse du vent. Comparer la valeur réelle à la vitesse maximale autorisée sur le plan de levage. Reporter l’opération si le vent est trop fort.

- Charge et Élingage : Confirmer le poids réel de la charge. Inspecter les accessoires de levage (élingues, manilles, palonnier) et s’assurer que l’élingage est réalisé conformément aux préconisations et par du personnel qualifié.

- Communication : Établir un protocole de communication clair (radio, gestes) entre l’opérateur, le chef de manœuvre et les élingueurs. S’assurer que tout le personnel connaît les signaux.

- Balisage et Sécurité de la Zone : Matérialiser et interdire l’accès à la zone de survol de la charge pour tout le personnel non essentiel à l’opération de levage. Utiliser un rapport journalier de chantier pour documenter ces vérifications.

- Déroulement de l’Opération : Suivre la manœuvre en continu, en s’assurant que la trajectoire et les vitesses de mouvement sont conformes au phasage prévu sur le plan. Être prêt à arrêter l’opération à tout moment.

📥 Ressource associée :

Questions Fréquentes

Comment gérer les charges dynamiques (effets d’accélération/décélération) dans un plan AutoCAD statique ?

C’est une question fondamentale. AutoCAD étant un outil de modélisation statique, il ne calcule pas nativement les effets dynamiques. L’ingénieur doit les intégrer via des coefficients de majoration. La pratique standard, souvent imposée par les normes, consiste à majorer le poids statique de la charge par un coefficient dynamique (généralement entre 1.1 et 1.25) pour obtenir le « poids dynamique équivalent ». C’est ce poids majoré qui doit être utilisé pour vérifier la capacité de la grue sur l’abaque de charge. Le plan AutoCAD doit clairement mentionner le poids statique, le coefficient dynamique appliqué et le poids de calcul final.

Quelle est la meilleure méthode pour intégrer une bibliothèque CAO de grue dans son workflow ?

La méthode la plus efficace en 2026 est d’utiliser les bibliothèques 3D paramétriques fournies directement par les constructeurs (Liebherr, Grove, etc.) et conçues pour s’intégrer dans des logiciels comme AutoCAD ou Revit. Ces blocs « intelligents » contiennent non seulement la géométrie, mais aussi les données cinématiques et les abaques de charge. Pour AutoCAD, privilégiez les blocs dynamiques (.dwg) qui permettent de changer la configuration (longueur de flèche, contrepoids) via des poignées ou des palettes de propriétés, ce qui met à jour automatiquement les rayons de travail et les capacités.

En quoi le BIM et Revit modifient-ils l’approche par rapport à un plan de levage purement AutoCAD ?

Le passage à une approche BIM avec Revit change radicalement la donne. Au lieu de dessiner des lignes sur un plan 2D, on insère un objet « grue » 3D intelligent dans un modèle 3D complet du site. Les avantages sont multiples : la détection de conflits (clash detection) est automatisée et tridimensionnelle, le phasage 4D (intégration du temps) permet de simuler le levage dans le contexte de l’avancement du chantier, et les quantités (par exemple, le volume de sol à préparer pour les stabilisateurs) peuvent être extraites automatiquement. Le plan 2D devient une « vue » générée depuis le modèle 3D, garantissant une cohérence parfaite.

Comment représenter et calculer efficacement la pression au sol et les semelles de répartition sur AutoCAD ?

La représentation doit être explicite. Sur le plan de calage, dessinez les patins des stabilisateurs et, en dessous, les semelles de répartition (madriers ou plaques métalliques) à l’échelle. Annotez clairement leurs dimensions (longueur, largeur, épaisseur). Créez un tableau sur le plan AutoCAD qui résume le calcul : 1. Force maximale par stabilisateur (donnée constructeur). 2. Surface de la semelle proposée. 3. Pression exercée (Force/Surface) en kPa ou t/m². 4. Pression admissible du sol (issue du rapport géotechnique). 5. Validation (Pression exercée < Pression admissible). L'utilisation d'un bloc dynamique pour les semelles peut accélérer le processus de dimensionnement.

Peut-on automatiser la détection de collision pour la trajectoire de la flèche et de la charge dans AutoCAD ?

Dans la version « vanilla » d’AutoCAD, l’automatisation est complexe. Elle nécessite de modéliser en 3D la grue, la charge et l’environnement, puis d’utiliser des scripts AutoLISP pour déplacer la grue par petits incréments et vérifier les interférences (commande INTERFERE) à chaque étape. C’est fastidieux. Pour une détection de collision robuste, il est fortement recommandé d’exporter le modèle 3D AutoCAD vers un logiciel dédié comme Autodesk Navisworks. Navisworks est spécifiquement conçu pour agréger des modèles de différentes sources et exécuter des analyses de clash detection puissantes et automatisées, y compris sur des trajectoires animées.

Abderrahim El Kouriani supervise personnellement la ligne éditoriale, veillant à ce que le contenu reflète les dernières innovations technologiques (modélisation des données du bâtiment, RE2020) et les réalités des marchés marocain et international. Sa connaissance approfondie des enjeux du secteur lui permet d’anticiper les besoins des étudiants, des ingénieurs et des professionnels.